- ОБЛАДНАННЯ

- спеціальні крани

- Промисловий кран

- Підйомник і візок з лебідкою

-

КРАН Розкидувач

-

Кранові електромагнітні підйомні магніти

-

Підйомний електромагніт для повороту та бокового підвішування

-

Підйомний електромагніт для товстої пластини

-

Спеціалізований електромагніт для підйому сталевих пластин

-

Підйомні електромагніти для підйому сталевих пластин

-

Підйомний електромагніт для важких рейок і профільної сталі

-

Підйомний електромагніт для високошвидкісного Wier (спіральний пруток)

-

Підйомний електромагніт для арматури та сталевих труб

-

Підйомний електромагніт для арматури та профільної сталі

-

Підйомний електромагніт для заготовок, балок і плит

-

Підйомний електромагніт для сталевого брухту

-

- Крановий розкидувач

- Кранові щипці та затискачі

-

Кранові електромагнітні підйомні магніти

- ЧАСТИНИ КРАНА

- Передача кошика

Процес виробництва подвійного мостового крана (EOT): висока точність і передові технології

Дата: 28 липня 2024 р

Зміст

У цій статті детально описано процес виробництва подвійного балкового крана Henan Kuangshan Crane. The двобалковий мостовий кран широко використовується на різних промислових і гірничодобувних підприємствах у приміщенні та на відкритому повітрі, включаючи металургійну та хімічну промисловість, залізничний транспорт, порти, термінали та логістичні центри. Якість процесу виготовлення мостового крана безпосередньо визначає його продуктивність та ефективність у реальному використанні та навіть впливає на його безпеку.

У цій статті спрощено процес виготовлення двобалкового крана eot, який складається з п’яти частин:

- Виготовлення основної балки.

- Виготовлення торцевих балок.

- Монтаж конструкції мосту: включаючи монтаж основної балки та кінцевих балок, встановлення рейок, монтаж пішохідних доріжок та перил, встановлення механізму переміщення та встановлення кабельних каналів тощо.

- Виготовлення та складання візка: в тому числі виготовлення рами візка та складання механізмів ходу та підйому візка.

- Електричний монтаж у процесі виробництва крана eot.

Виготовлення основної балки

Основна балка мостового крана являє собою балкову конструкцію коробчастого типу, як показано на схемі нижче. Він складається з верхньої та нижньої накладок, перегородок, великих і малих пластин жорсткості, а також кутової сталі, що утворює симетричну коробчасту балку. Загальний процес включає підготовку матеріалу, монтажне зварювання та корекцію.

Підготовка перед виготовленням

- Розробіть креслення відповідно до вимог контракту та технічної угоди, надаючи відділам виробництва, закупівель та контролю якості будівельні креслення та переліки матеріалів і конфігурацій, включаючи технічні вимоги.

- Доставляти матеріали на будівельний майданчик відповідно до специфікацій, марок матеріалів і кількості. Вхідні матеріали повинні пройти приймання та контроль якості (включаючи необхідні фізико-хімічні випробування для визначення хімічного складу).

Обробка сталі

Для основної балки двобалкового крана eot спеціальні сталеві рулони розмотуються за допомогою машини для розмотування, вирівнюються за допомогою вирівнювальної машини, а потім дробеструйної обробки для видалення іржі. Обладнання для попередньої обробки сталевих пластин можна використовувати для попереднього видалення іржі та нанесення фарби на сталь або видалення іржі можна виконати після завершення основної балки за допомогою дробеструйної машини.

Вирівнювальна машина Henan Kuangshan Crane використовує принцип роботи з кількома роликами, коли листовий матеріал піддається повторній деформації між верхнім і нижнім вирівнювальними роликами для усунення напруги та досягнення вирівнювання. Використовуючи цей верстат для вирівнювання, площинність листового матеріалу значно покращується, тим самим підвищуючи якість заготовки.

Дробеструйна машина нашої компанії — роликовий конвеєрний тип, який включає такі процедури, як завантаження, дробеструйна обробка, фарбування та сушіння. Цей потік дробу проектується на поверхню сталі, забезпечуючи тривимірний процес очищення. Це швидко видаляє іржу, зварювальний шлак, окалину та інші забруднення зі сталевої поверхні, в результаті чого поверхня стає чистою з певним рівнем шорсткості. Цей процес покращує адгезію фарби до сталевої поверхні, покращує втомну міцність сталі та корозійну стійкість, покращує властиву якість сталі та продовжує термін її служби.

Підготовка матеріалу та різання перегородки, верхньої та нижньої накладок, а також пластин жорсткості

- Полотно розрізається за допомогою верстату плазмового різання з ЧПУ, забезпечуючи вигин, довжину та висоту полотна. Після того, як матеріал охолоне, вигин вирізаної пластини перевіряють і записують (вимірюють принаймні п'ять точок на кожній частині). Потім пластини об’єднують, маркують і передають до наступного процесу.

- Верхню та нижню кришки вирізають за допомогою a ЧПК машина для плазмового різання або напівавтомат. Покривні плити слід узгоджувати з відповідною полотниною, переконавшись, що шви накладок і полотна розташовуються не менше ніж на 200 мм. Робиться відповідне маркування, яке після затвердження якості передається на наступний процес.

- Розміри пластин жорсткості повинні відповідати необхідним характеристикам.

Порівняно з полум’яним різанням та іншими процесами виробництва металу, плазмові різальні верстати з ЧПК пропонують вищу якість різання. Краї розрізаного металу вільні від залишків шлаку, а зона термічного впливу менша. Плазмове різання значно швидше, ніж лазерне різання та різання полум’ям, що значно підвищує ефективність виробництва.

Збірка та зварювання коробчастої балки

- Верхню накладку приварюють до великої та малої пластин жорсткості, забезпечуючи перпендикулярність пластин жорсткості до накладки.

- Зварювання перегородки з верхньою кришкою та пластиною жорсткості. При зварюванні прихватками двох перетинчастих пластин, зварювання слід починати від центру і продовжувати одночасно до обох кінців з обох сторін.

- Перед монтажем нижньої кришки переконайтеся, що основна балка не перекручена. Якщо так, то на цьому етапі це потрібно виправити.

- Зварювання та ремонт торців основного прогону. Будь-які зазори, що перевищують допуск, слід щільно закрити. Якщо їх не вдається щільно закрити, слід заповнити щілини ручним зварюванням. Крім того, будь-які хвилеподібні деформації на поверхні основної балки повинні бути виправлені.

- Зварювання чотирьох основних швів основного прогону. Помістіть обидва кінці основної балки на зварювальну платформу та використовуйте автоматичний портальний апарат для зварювання під флюсом, щоб зварювати з обох сторін одночасно.

Роботизована повністю автоматична зварювальна робоча станція для внутрішніх швів основної балки двобалкового мостового крана дозволяє автоматично зварювати два довгі шви. Після того, як матеріал завантажено вручну та приблизно вирівняно по горизонталі та вертикалі, гідравлічна поворотна машина з L-подібною рукояткою повертає заготовку на ±90°, дозволяючи роботу автоматично знаходити та зварювати шви. Це значно покращує якість зварних швів і підвищує ефективність зварювання елементів конструкції крана, зокрема при зварюванні внутрішніх швів.

Конструкція з кількома головками повністю автоматичного портального зварювального апарату під флюсом дозволяє одночасно зварювати кілька швів, значно підвищуючи ефективність роботи та заощаджуючи час і витрати на робочу силу. Якість зварювання висока, з міцними та добре герметичними швами.

Ремонт та перевірка дальньої балки

Розмістіть дві основні балки одного крана на оглядовій платформі, щоб перевірити вигин, хвилястість, місцеве викривлення плити та різницю у висоті. Якщо будь-який із них не відповідає необхідним стандартам, виправлення можна внести за допомогою методів вирівнювання полум’ям або пресування.

Виготовлення кінцевих балок

Кінцева балка складається з симетричної конструкції коробчатої балки, що складається з верхньої та нижньої накладок, перегородок, підсилювальних пластин, діафрагм, гнутих пластин, зв’язувальних пластин і опорних пластин. Середнє з’єднання з’єднується, щоб утворити всю кінцеву балку, використовуючи кутову сталь і сталеві пластини, скріплені болтами.

Загальний процес включає підготовку матеріалу, складання та зварювання кінцевої балки та перевірку.

Підготовка матеріалу

- Полотно вирізається за допомогою машини плазмового різання з ЧПУ.

- Підготовка армуючих плит.

- Діафрагми розрізаються за допомогою ножиць.

- Гнуті плити ріжуть за допомогою напівавтоматичного різального верстата або верстату полум'яного різання з ЧПУ.

- Підготовка накривних плит.

- Підготовка серединного з’єднання з’єднувальних деталей.

- Підготовка та нарізка інших компонентів.

Складання та зварювання кінцевої балки

- Збірка π-подібної балки.

- Складання гнутих пластин.

- Зварювання внутрішньої конструкції кінцевої балки, включаючи діафрагми, підсилювальні пластини та з’єднувальну кутову сталь.

- Монтаж нижньої кришки.

- Зварювання поздовжніх швів торцевої балки.

- Свердління та розсвердлювання швів.

- Монтаж з’єднувальних болтів.

Нова роботизована робоча станція Henan Kuangshan Crane для зварювання кінцевих балок забезпечує високу точність, забезпечуючи узгодженість положення, форми, глибини та ширини кожного зварного шва. Це усуває помилки та невідповідності, які можуть виникнути під час ручних операцій. Технологія автоматизованого зварювання значно підвищує швидкість і ефективність зварювання, підвищує безпеку на робочому місці, економить матеріали та енергію, а також дозволяє точніше контролювати зварювальний процес, зменшуючи відходи матеріалу.

Огляд кінцевої балки

Після того, як група завершить самоперевірку, кінцева балка передається до відділу контролю якості для подальшого дослідження.

Збірка конструкції мосту крана

- Збірка основної балки та кінцевих балок: після монтажу основної балки та кінцевих балок і переконавшись, що розміри обох основних балок відповідають технічним вимогам, видаліть зайвий матеріал з перегородки. Підніміть крайні балки і з’єднайте їх з основними балками. Після правильного налаштування розмірів закріпіть кінцеві балки на основних балках. Зваріть прихватками точки з’єднання між кінцевими балками та основними балками, починаючи з верхньої накладної плити, потім зваріть між пластиною перетинки основної балки та з’єднувальною пластиною кінцевої балки, і, нарешті, нижньою накладною плитою.

- Збірка гусениці: перед складанням гусениць ще раз перевірте значення розвалу.

- Збірка та зварювання доріжки та проступної плити

- Виправлення та остаточна перевірка: Конструкція мосту повинна пройти самоконтроль відповідно до технічних вимог. У разі виявлення будь-яких невідповідностей необхідно внести виправлення та ремонт. Після затвердження подайте конструкцію на спеціальну перевірку відділу контролю якості.

- Складання колісних пар

- Складання механізму приводу крана

- Встановлення бічних огороджень трансмісії

- Монтаж тролейбусного кабельного лотка

- Монтаж сталевого швеллера підвіски кабіни оператора

- Монтаж кабельних та дротяних каналів

Встановлення захисних кожухів: надійно встановіть попередньо виготовлені захисні кожухи.

Виготовлення візка

- Виготовлення та зварювання рами візка

- Перевірка рами візка: помістіть раму візка на платформу, щоб перевірити на скручування та нерівності. Виправлення можна внести за допомогою методів вирівнювання полум'ям і пресування.

- Збірка механізму приводу візка: перед встановленням перевірте загальне центрування рами візка. Встановіть ходові колеса візка та систему приводу та налаштуйте їх відповідно до необхідних специфікацій.

- Складання механізму підйому візка

Електрична збірка в процесі виробництва крана Eot

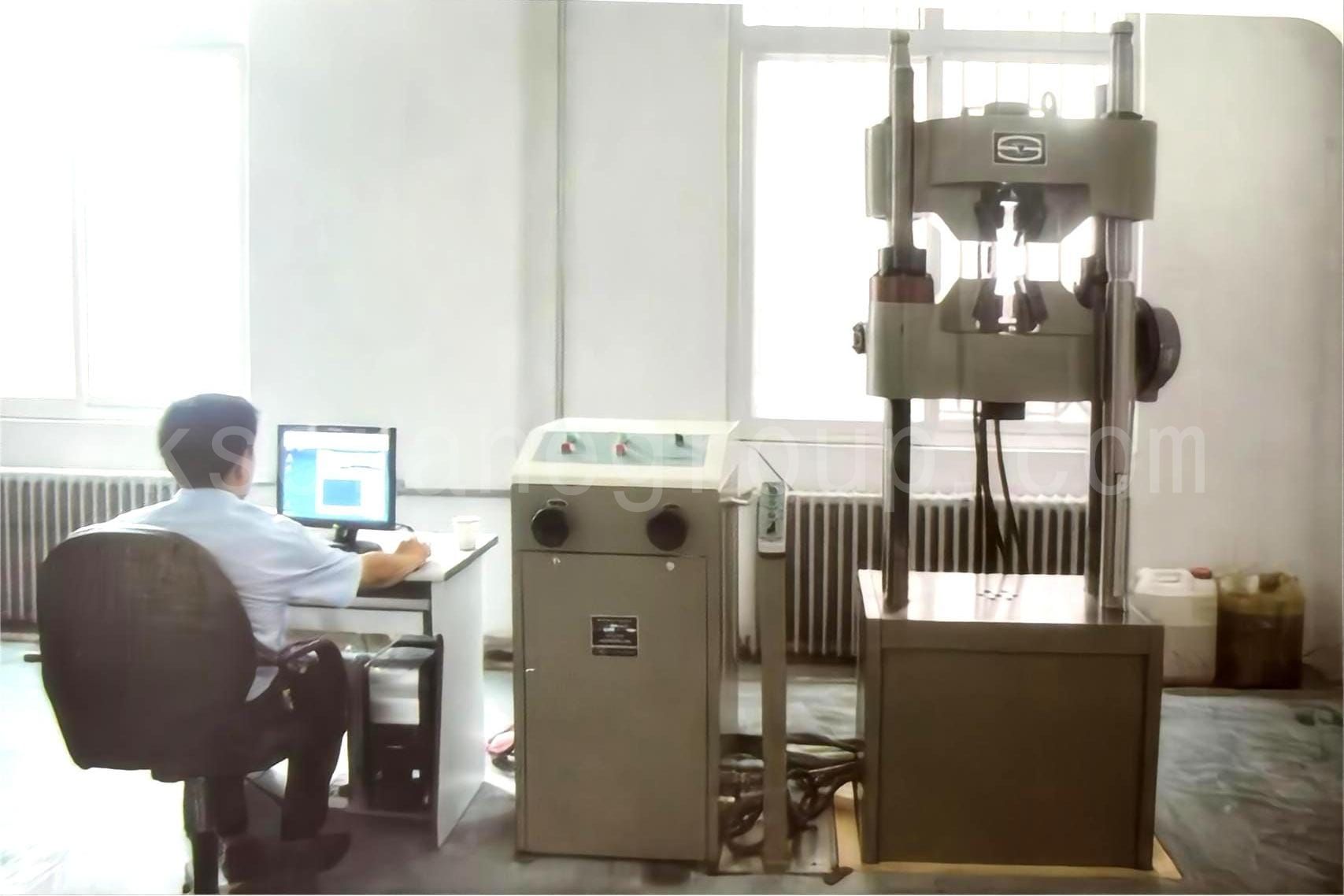

Підприємство Henan Kuangshan Crane має понад 2000 комплектів прецизійного обладнання для обробки та тестування, що забезпечує незалежне та високоякісне виконання понад 20 процесів у процесі виробництва кранів. Наша компанія має комплексну систему забезпечення якості, суворі протоколи управління, сильні виробничі можливості та передові методи тестування. Понад два десятиліття компанія Henan Kuangshan Crane присвячує себе виробництву високоякісних виробів з точністю та пристрастю, гарантуючи, що кожен користувач може користуватися ними з упевненістю та спокоєм.

Вам подобається те, що ми робимо?Поділіться цим

МІТКИ: процес виробництва крана eot