- ОБОРУДОВАНИЕ

- специальные краны

- Промышленный кран

- Тележка для лебедки и подъемника

-

КРАН Разбрасыватель

-

Электромагнитные подъемные магниты для кранов

-

Подъемный электромагнит для поворота и бокового подвешивания

-

Подъемный электромагнит для толстой пластины

-

Специализированный электромагнит для подъема стальных пластин

-

Подъемные электромагниты для подъема стальных пластин

-

Подъемный электромагнит для тяжелых рельсов и профилированной стали

-

Подъемный электромагнит для высокоскоростной проволоки (спиральный стержень)

-

Подъемный электромагнит для арматуры и стальных труб

-

Подъемный электромагнит для комплектной арматуры и профилированного проката

-

Подъемный электромагнит для заготовки, балочной заготовки и плиты

-

Подъемный электромагнит для стальных отходов

-

- Кран-распределитель

- Захваты и зажимы для подъема кранов

-

Электромагнитные подъемные магниты для кранов

- ЧАСТИ КРАНА

-

Трансфертная корзина

-

Трансфертная корзина

-

Железнодорожная транспортная тележка с тарелкой разворота

-

Стальная тележка для перевозки рулонов

-

Ковшовая транспортная тележка

-

Тележка для переноса батареи KPX

-

Кабельный барабан KPJ

-

Мобильная кабельная тележка KPT

-

Низковольтная тележка КПДЗ

-

Поворотная модель рельсовой транспортной тележки

-

Важность соблюдения требований: обеспечение соответствия расчета колес крана китайским стандартам

14 Окт, 2023

Кран является важным инженерным оборудованием для перемещения материалов, области его применения довольно широки. Включают производство и быт людей, промышленные и горнодобывающие предприятия, национальное оборонное строительство, аэрокосмическую промышленность и многие другие аспекты. Крановые колеса В качестве шагающего механизма при реализации элементов он должен выдерживать рабочую нагрузку оборудования и реализовывать ключевые компоненты погрузочно-разгрузочных работ. Поэтому расчет и выбор крановых колес имеют решающее значение для обеспечения устойчивости и безопасности машины.

В этой статье мы объясним, как определить рабочий диаметр крановых колес путем расчета и проверить, соответствует ли грузоподъемность колес требованиям использования и другим элементам. В статье рассмотрены основные параметры и формулы расчета, которые помогут вам сделать правильный расчет и выбор в реальном проекте.

Проектирование, выбор и производство колесных пар должны соответствовать требованиям соответствующих национальных стандартов:

В формуле

пС — расчетная нагрузка на усталость колеса (Н);

пМакс — максимальное давление на колесо при нормальной работе крана (Н); Рмин — минимальное давление на колесо при нормальной работе крана (Н);

II. Расчет контактной прочности протектора колеса:

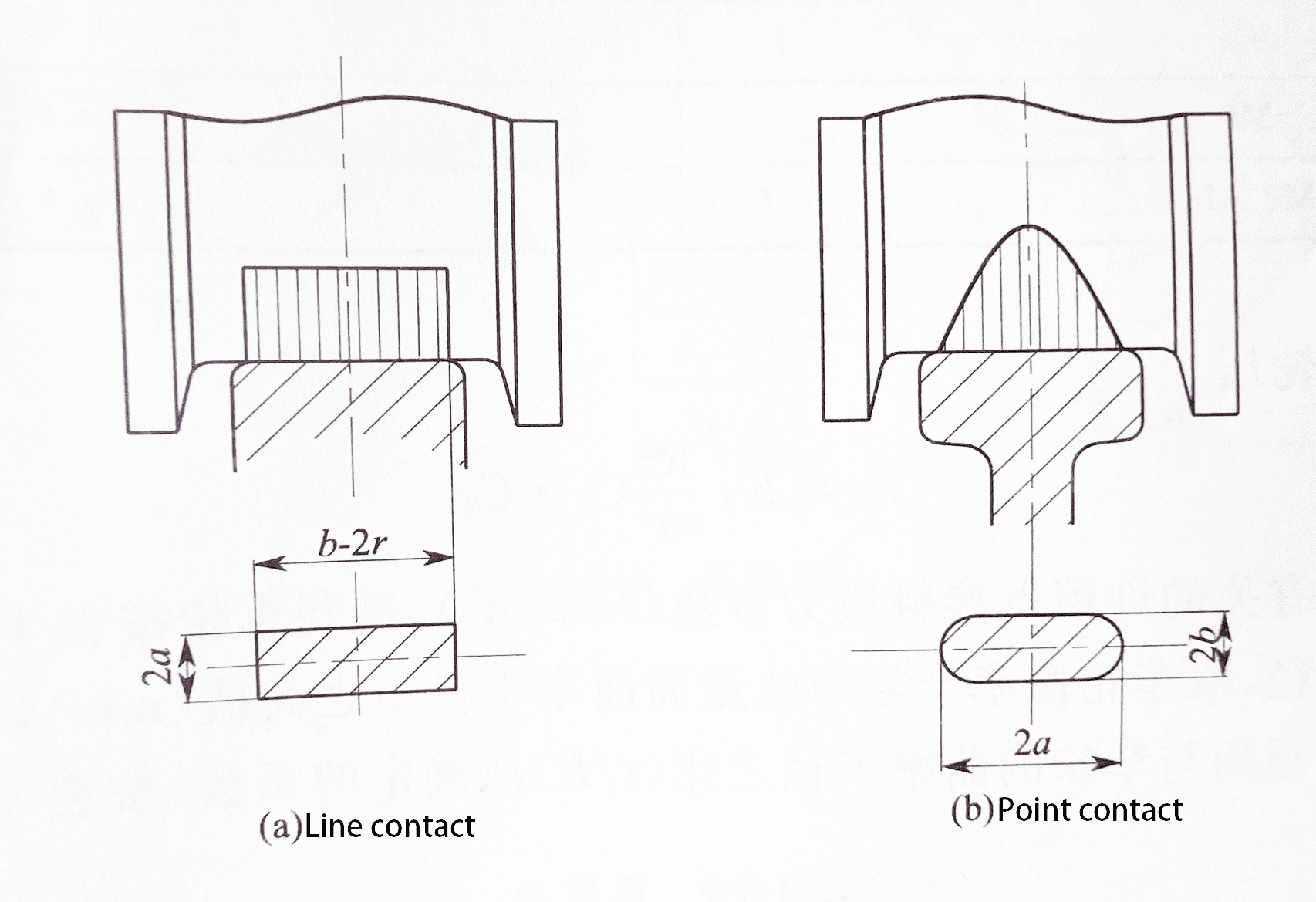

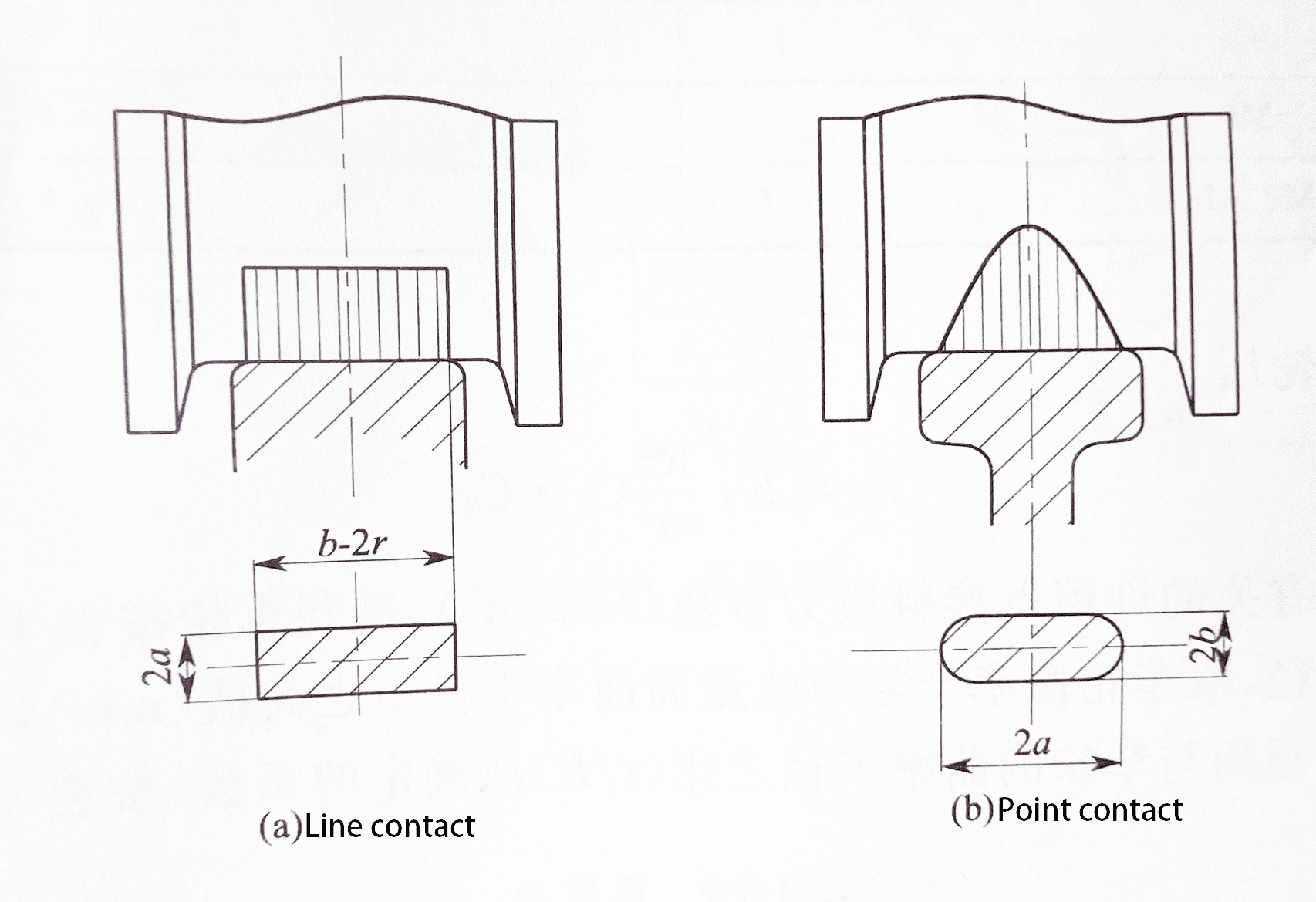

Форма контакта колеса и гусеницы на прилагаемом рисунке:

В формуле

пС — расчетная нагрузка на усталость колеса (Н);

пМакс — максимальное давление на колесо при нормальной работе крана (Н); Рмин — минимальное давление на колесо при нормальной работе крана (Н);

II. Расчет контактной прочности протектора колеса:

Форма контакта колеса и гусеницы на прилагаемом рисунке:

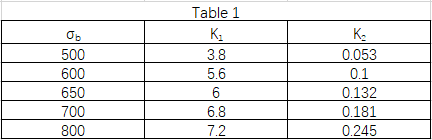

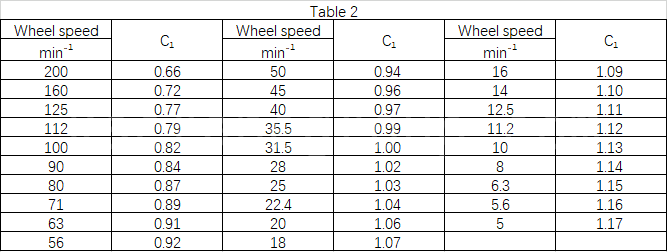

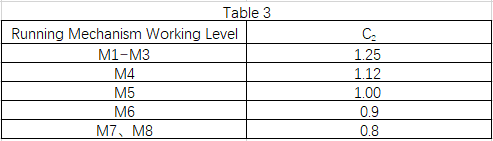

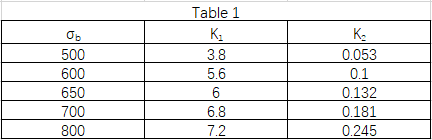

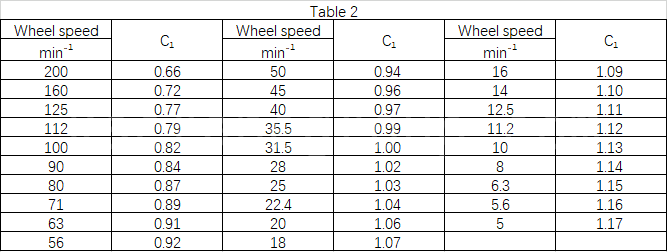

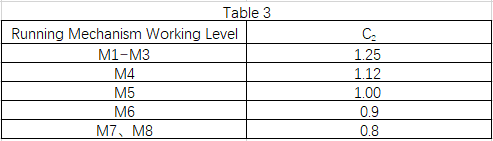

1. Допустимое давление колеса для линейного контакта: Pc≤K1×D×L×C1×C2 Где PС —- расчетная нагрузка на усталость колеса (Н); К1 —– допустимая константа линейного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; D —– диаметр колеса (мм); L —— эффективная длина контакта колеса с рельсом; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; 2. Допустимое давление колеса при точечном контакте:

1. Допустимое давление колеса для линейного контакта: Pc≤K1×D×L×C1×C2 Где PС —- расчетная нагрузка на усталость колеса (Н); К1 —– допустимая константа линейного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; D —– диаметр колеса (мм); L —— эффективная длина контакта колеса с рельсом; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; 2. Допустимое давление колеса при точечном контакте:

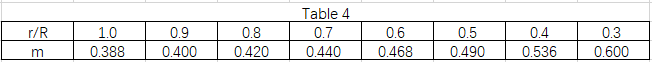

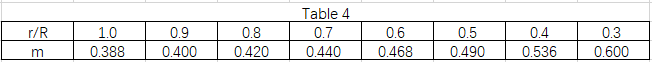

Где ПС—- расчетная нагрузка на усталость колеса (Н); К2 — допускаемая константа точечного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; R — радиус кривизны, принимаем радиус кривизны колеса и радиус кривизны дорожки в большем значении (мм); M — отношение площади верхней поверхности дорожки к радиусу кривизны колеса (r/R), выбираемое по таблице 4; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; График расчетных коэффициентов:

Где ПС—- расчетная нагрузка на усталость колеса (Н); К2 — допускаемая константа точечного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; R — радиус кривизны, принимаем радиус кривизны колеса и радиус кривизны дорожки в большем значении (мм); M — отношение площади верхней поверхности дорожки к радиусу кривизны колеса (r/R), выбираемое по таблице 4; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; График расчетных коэффициентов:

Примечание: 1. σб — предел прочности материала на разрыв (Н/мм2); 2. Стальные диски, как правило, должны быть термообработаны, рекомендуемая твердость протектора HB = 300 ~ 380, глубина закалочного слоя 15 мм ~ 20 мм, при определении допустимого значения следует принимать σб когда материал не подвергается термической обработке; 3. Когда материал колеса представляет собой ковкий чугун; σб.≥500 Н/мм2 материал, К1, К2 значение выбирается в соответствии с σб.=500 Н/мм2.

Примечание: 1. σб — предел прочности материала на разрыв (Н/мм2); 2. Стальные диски, как правило, должны быть термообработаны, рекомендуемая твердость протектора HB = 300 ~ 380, глубина закалочного слоя 15 мм ~ 20 мм, при определении допустимого значения следует принимать σб когда материал не подвергается термической обработке; 3. Когда материал колеса представляет собой ковкий чугун; σб.≥500 Н/мм2 материал, К1, К2 значение выбирается в соответствии с σб.=500 Н/мм2.

Примечание: 1. Если r/R имеет любое другое значение, то значение m вычисляется путем интерполяции; 2. r — малое значение радиуса кривизны контактной поверхности. Приведенные выше расчеты можно использовать для проверки соответствия колес установленному диаметру, чтобы определить эффективную максимальную несущую способность колес и обоснованность размеров (диаметра колес, колес и рельса с размерами и т. д.).

Примечание: 1. Если r/R имеет любое другое значение, то значение m вычисляется путем интерполяции; 2. r — малое значение радиуса кривизны контактной поверхности. Приведенные выше расчеты можно использовать для проверки соответствия колес установленному диаметру, чтобы определить эффективную максимальную несущую способность колес и обоснованность размеров (диаметра колес, колес и рельса с размерами и т. д.).

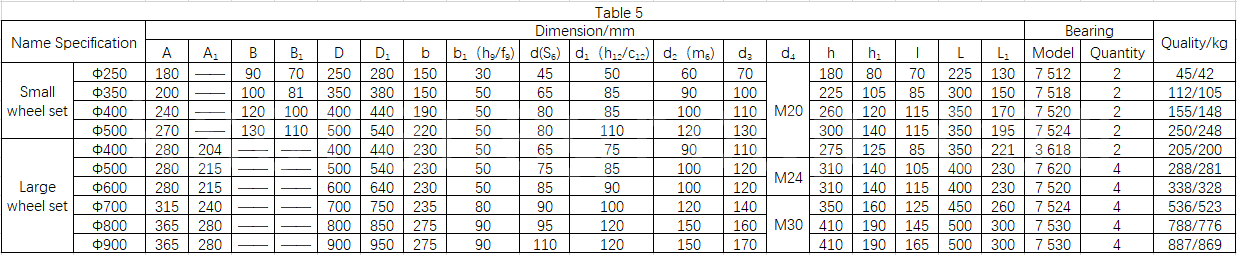

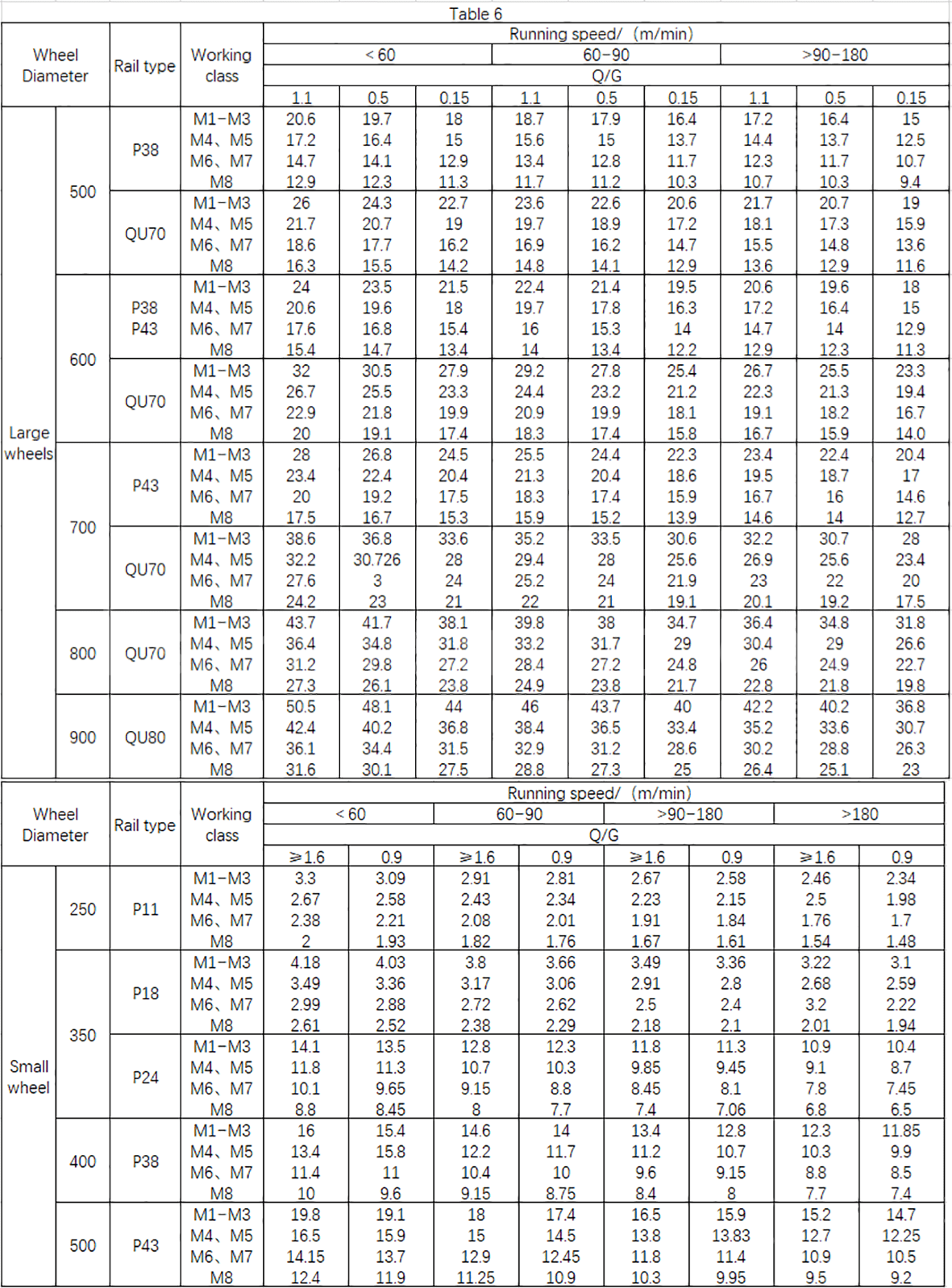

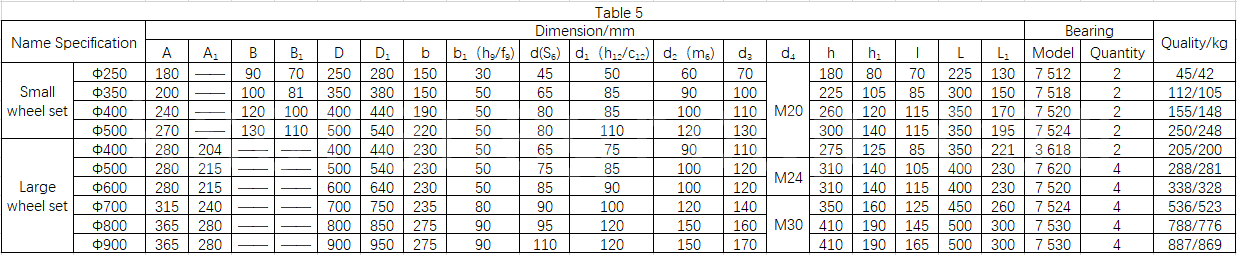

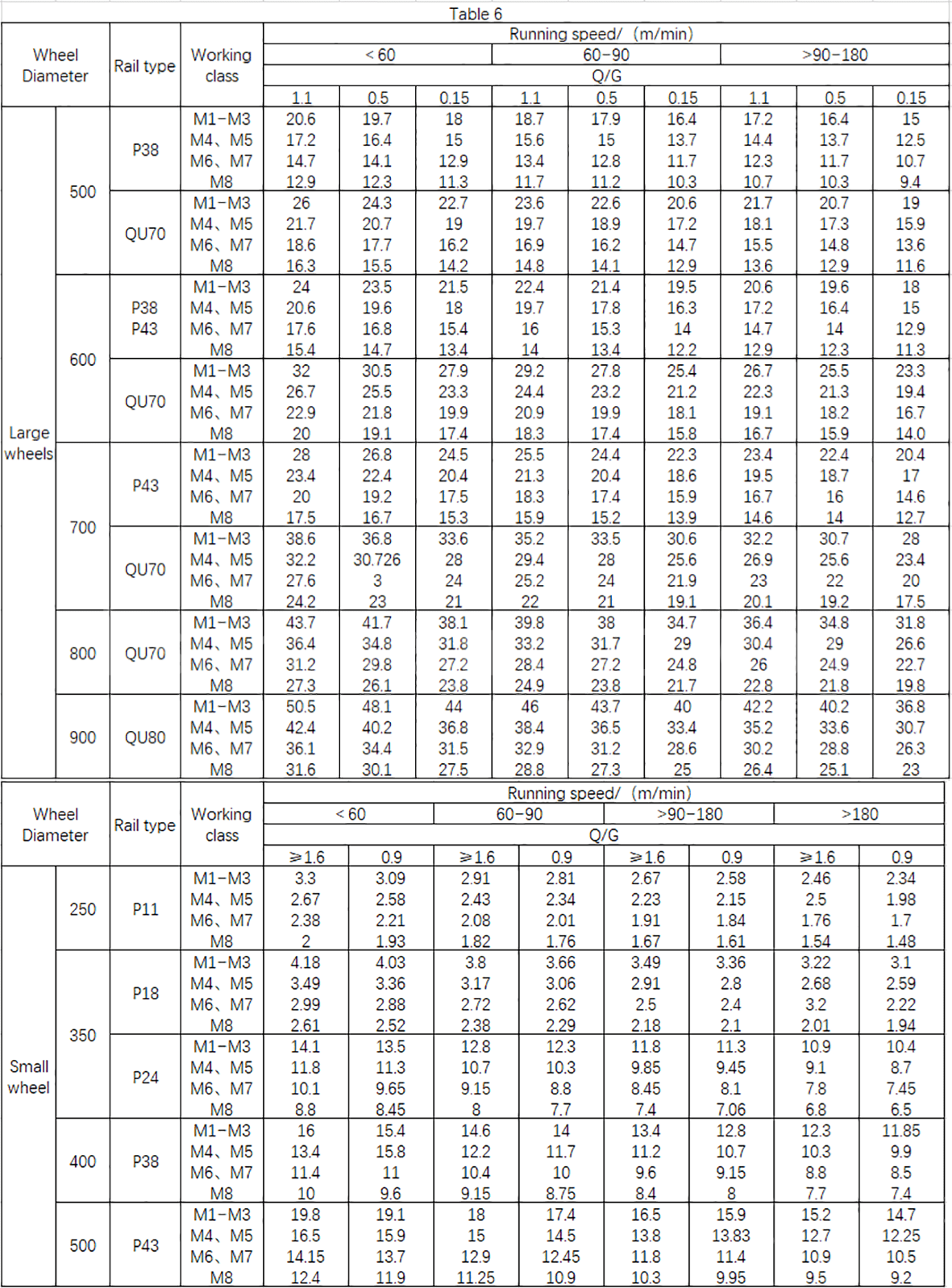

Прилагаемая таблица серий крановых колес:

Прилагаемая таблица серий крановых колес:

- GB/T3811-2008 «Правила проектирования кранов»;

- JB/T6392-2008 《Колесо крана》;

- YB/T5055-1993 《Крановые рельсы》;

- GB2585-2007 «Горячекатаные стальные рельсы для железных дорог»;

- GB/T699-2015 «Высококачественная углеродистая конструкционная сталь»;

- GB/T11352-2009 《Детали из литой углеродистой стали для общетехнических целей》;

- GB/T1184-1996 《Допуски на форму и положение, неаннотированные значения допуска》;

- GB/T1801-1999 «Ограничения и посадки, выбор зон допуска и посадок»;

Ниже приведены подробные этапы расчета колеса:

- Соберите данные: сначала определите рабочую нагрузку колеса крана, размер гусеницы, форму контакта колеса и гусеницы, уровень работы учреждения, скорость ходьбы, материал колеса и т. д.

- Примените формулу: используйте формулу, эти параметры правильно подставлены в формулу.

- Результаты расчета: В соответствии с предоставленными данными и формулой колесо рассчитывается и проверяется, а соответствие результата требованиям определяется на основе результатов расчета и условий оценки в формуле.

Формула расчета колеса:

I. Определение усталостной расчетной нагрузки колеса: В формуле

пС — расчетная нагрузка на усталость колеса (Н);

пМакс — максимальное давление на колесо при нормальной работе крана (Н); Рмин — минимальное давление на колесо при нормальной работе крана (Н);

II. Расчет контактной прочности протектора колеса:

Форма контакта колеса и гусеницы на прилагаемом рисунке:

В формуле

пС — расчетная нагрузка на усталость колеса (Н);

пМакс — максимальное давление на колесо при нормальной работе крана (Н); Рмин — минимальное давление на колесо при нормальной работе крана (Н);

II. Расчет контактной прочности протектора колеса:

Форма контакта колеса и гусеницы на прилагаемом рисунке:

1. Допустимое давление колеса для линейного контакта: Pc≤K1×D×L×C1×C2 Где PС —- расчетная нагрузка на усталость колеса (Н); К1 —– допустимая константа линейного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; D —– диаметр колеса (мм); L —— эффективная длина контакта колеса с рельсом; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; 2. Допустимое давление колеса при точечном контакте:

1. Допустимое давление колеса для линейного контакта: Pc≤K1×D×L×C1×C2 Где PС —- расчетная нагрузка на усталость колеса (Н); К1 —– допустимая константа линейного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; D —– диаметр колеса (мм); L —— эффективная длина контакта колеса с рельсом; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; 2. Допустимое давление колеса при точечном контакте:

Где ПС—- расчетная нагрузка на усталость колеса (Н); К2 — допускаемая константа точечного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; R — радиус кривизны, принимаем радиус кривизны колеса и радиус кривизны дорожки в большем значении (мм); M — отношение площади верхней поверхности дорожки к радиусу кривизны колеса (r/R), выбираемое по таблице 4; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; График расчетных коэффициентов:

Где ПС—- расчетная нагрузка на усталость колеса (Н); К2 — допускаемая константа точечного контактного напряжения, зависящая от материала (Н/мм2), выбираемая по таблице 1; R — радиус кривизны, принимаем радиус кривизны колеса и радиус кривизны дорожки в большем значении (мм); M — отношение площади верхней поверхности дорожки к радиусу кривизны колеса (r/R), выбираемое по таблице 4; C1—– коэффициент скорости, выбираемый по таблице 2; С2—– коэффициент рабочего уровня, выбираемый по таблице 3; График расчетных коэффициентов:

Примечание: 1. σб — предел прочности материала на разрыв (Н/мм2); 2. Стальные диски, как правило, должны быть термообработаны, рекомендуемая твердость протектора HB = 300 ~ 380, глубина закалочного слоя 15 мм ~ 20 мм, при определении допустимого значения следует принимать σб когда материал не подвергается термической обработке; 3. Когда материал колеса представляет собой ковкий чугун; σб.≥500 Н/мм2 материал, К1, К2 значение выбирается в соответствии с σб.=500 Н/мм2.

Примечание: 1. σб — предел прочности материала на разрыв (Н/мм2); 2. Стальные диски, как правило, должны быть термообработаны, рекомендуемая твердость протектора HB = 300 ~ 380, глубина закалочного слоя 15 мм ~ 20 мм, при определении допустимого значения следует принимать σб когда материал не подвергается термической обработке; 3. Когда материал колеса представляет собой ковкий чугун; σб.≥500 Н/мм2 материал, К1, К2 значение выбирается в соответствии с σб.=500 Н/мм2.

Примечание: 1. Если r/R имеет любое другое значение, то значение m вычисляется путем интерполяции; 2. r — малое значение радиуса кривизны контактной поверхности. Приведенные выше расчеты можно использовать для проверки соответствия колес установленному диаметру, чтобы определить эффективную максимальную несущую способность колес и обоснованность размеров (диаметра колес, колес и рельса с размерами и т. д.).

Примечание: 1. Если r/R имеет любое другое значение, то значение m вычисляется путем интерполяции; 2. r — малое значение радиуса кривизны контактной поверхности. Приведенные выше расчеты можно использовать для проверки соответствия колес установленному диаметру, чтобы определить эффективную максимальную несущую способность колес и обоснованность размеров (диаметра колес, колес и рельса с размерами и т. д.).

Прилагаемая таблица серий крановых колес:

Прилагаемая таблица серий крановых колес:

Специальные виды выбора крановых колес

Взрывозащищенный кран: метод расчета взрывозащищенного кранового колеса описан выше. Выбор, в зависимости от различных уровней взрывобезопасности, позволяет выбрать различную форму поверхности колеса. Например, при уровне взрывобезопасности Ⅱ C протектор колеса и часть обода не должны использоваться из-за ударов, трения и воспламенения взрывоопасных газовых смесей из медного сплава или других материалов, из которых изготовлены колеса. Как правило, если уровень взрывобезопасности ниже ⅡC, поверхность колес не следует подвергать специальной обработке.Важные заметки

При расчете выбора колес обратите внимание на следующие важные моменты:- Тип колеса: разные типы колес имеют разные эксплуатационные характеристики, поэтому обязательно используйте для расчета параметры правильного типа колеса.

- Требования проекта: В зависимости от конкретных требований проекта и условий грунта может потребоваться регулировка диаметра колеса крана. Слишком маленький диаметр колеса может привести к нестабильной работе машины, а слишком большой диаметр может увеличить высоту машины и ограничить диапазон ее использования.

- Профессиональная консультация: Если вы не уверены, как получить правильные параметры или как выполнить расчеты, обратитесь к профессиональному инженеру или производителю, который может предоставить подробную информацию о вашем конкретном кране.

Тебе нравится то, что мы делаем?Поделиться