- SPRZĘT

- dźwigi specjalne

- Przemysł Żurawia

- Wózek wyciągarki i wciągarki

-

Rozrzutnik CRANE

-

Magnesy elektromagnetyczne do podnoszenia dźwigów

-

Elektromagnes podnoszący do obracania i zawieszania bocznego

-

Elektromagnes podnoszący do grubych płyt

-

Specjalistyczny elektromagnes do podnoszenia blach stalowych

-

Elektromagnesy podnoszące do podnoszenia płyt stalowych

-

Elektromagnes podnoszący do szyn ciężkich i stali profilowanej

-

Elektromagnes podnoszący do szybkiego wiertła (pręt zwinięty)

-

Elektromagnes podnoszący do prętów zbrojeniowych i rur stalowych

-

Elektromagnes podnoszący do wiązek prętów zbrojeniowych i stali profilowanej

-

Elektromagnes podnoszący do kęsów, kęsów dźwigarów i płyt

-

Elektromagnes podnoszący do złomu stalowego

-

- Rozpieracz dźwigu

- Kleszcze i zaciski dźwigowe

-

Magnesy elektromagnetyczne do podnoszenia dźwigów

- CZĘŚCI DŹWIGU

- Wózek transferowy

Proces produkcyjny suwnicy dwudźwigarowej (EOT): wysoka precyzja i zaawansowane techniki

Data: 28 lis, 2024

Spis treści

W tym artykule szczegółowo przedstawiono proces produkcji dwudźwigarowego suwnicy eot firmy Henan Kuangshan Crane. suwnica dwudźwigarowa jest szeroko stosowany w różnych przedsiębiorstwach przemysłowych i górniczych wewnątrz i na zewnątrz, w tym w przemyśle stalowym i chemicznym, transporcie kolejowym, portach, terminalach i centrach logistycznych. Jakość procesu produkcyjnego suwnicy mostowej bezpośrednio determinuje jej wydajność i skuteczność w rzeczywistym użytkowaniu, a nawet wpływa na jej bezpieczeństwo.

W tym artykule uproszczono proces produkcyjny suwnicy dwudźwigarowej, dzieląc go na pięć części:

- Wykonanie dźwigara głównego.

- Produkcja belek końcowych.

- Montaż konstrukcji mostu: w tym m.in. montaż dźwigara głównego i belek końcowych, instalacja torów, montaż chodników i barierek, instalacja mechanizmu jezdnego oraz instalacja kanałów kablowych.

- Wykonanie i montaż wózka: w tym wykonanie ramy wózka oraz montaż mechanizmów jezdnych i podnoszących wózka.

- Montaż instalacji elektrycznych w procesie produkcji dźwigu.

Wykonanie dźwigara głównego

Główna belka suwnicy jest konstrukcją belki skrzynkowej, jak pokazano na poniższym schemacie. Składa się z górnych i dolnych płyt osłonowych, płyt środnika, dużych i małych płyt usztywniających oraz stali kątowej wzmocnionej procesem, tworząc symetryczną konstrukcję belki skrzynkowej. Ogólny proces obejmuje przygotowanie materiału, spawanie montażowe i korektę.

Przygotowanie przed produkcją

- Opracowuj rysunki zgodnie z wymaganiami umowy i porozumienia technicznego, dostarczając działom produkcji, zaopatrzenia i kontroli jakości rysunki konstrukcyjne oraz listy materiałów i konfiguracji, łącznie z wymaganiami technicznymi.

- Dostarcz materiały na plac budowy zgodnie ze specyfikacjami, klasami materiałów i ilościami. Materiały przychodzące muszą przejść kontrolę akceptacji i jakości (w tym niezbędne testy fizyczne i chemiczne w celu określenia składu chemicznego).

Obróbka stali

W przypadku głównego dźwigara dwudźwigarowego suwnicy eot niestandardowe zwoje stali są rozwijane za pomocą maszyny rozwijającej, spłaszczane za pomocą maszyny poziomującej, a następnie śrutowane w celu usunięcia rdzy. Sprzęt do wstępnej obróbki blachy stalowej może być używany do usuwania rdzy i wcześniejszego nakładania farby na stal lub usuwanie rdzy może być wykonywane po zakończeniu głównego dźwigara za pomocą maszyny do śrutowania.

Maszyna do poziomowania w Henan Kuangshan Crane wykorzystuje zasadę pracy wielorolkowej, w której materiał arkuszowy ulega wielokrotnej deformacji między górnymi i dolnymi rolkami poziomującymi, aby wyeliminować naprężenia i osiągnąć poziomowanie. Dzięki użyciu tej maszyny do poziomowania płaskość materiału arkuszowego ulega znacznej poprawie, co zwiększa jakość obrabianego przedmiotu.

Maszyna do śrutowania naszej firmy to typ przenośnika rolkowego, który obejmuje procedury takie jak ładowanie, śrutowanie, malowanie i suszenie. Ten strumień śrutu jest rzutowany na powierzchnię stali, zapewniając trójwymiarowy, wszechstronny proces czyszczenia. Szybko usuwa rdzę, żużel spawalniczy, zgorzelinę tlenkową i inne zanieczyszczenia z powierzchni stali, co skutkuje czystą powierzchnią o pewnym poziomie chropowatości. Proces ten zwiększa przyczepność farby do powierzchni stali, poprawia wytrzymałość zmęczeniową stali i odporność na korozję, poprawia naturalną jakość stali i wydłuża jej żywotność.

Przygotowanie materiału i cięcie blachy środnikowej, blachy osłonowej górnej i dolnej oraz blach usztywniających

- Płyta wstęgowa jest cięta za pomocą maszyny do cięcia plazmowego CNC, zapewniając wygięcie, długość i wysokość płyty wstęgowej. Po ostygnięciu materiału wygięcie ciętej płyty jest sprawdzane i rejestrowane (z co najmniej pięcioma punktami mierzonymi na każdym kawałku). Następnie płyty są parowane, oznaczane i przekazywane do następnego procesu.

- Górną i dolną płytę osłonową wycina się za pomocą Obróbka CNC maszyna do cięcia plazmowego lub półautomatyczna maszyna do cięcia. Płyty osłonowe powinny być dopasowane do odpowiedniej płyty wstęgowej, zapewniając, że szwy płyt osłonowych i płyty wstęgowej są przesunięte o nie mniej niż 200 mm. Wykonuje się odpowiednie oznaczenia, a po zatwierdzeniu jakości przekazuje się je do następnego procesu.

- Wymiary płyt usztywniających muszą spełniać wymagane specyfikacje.

W porównaniu do cięcia płomieniowego i innych procesów obróbki metali, maszyny do cięcia plazmowego CNC oferują wyższą jakość cięcia. Krawędzie ciętego metalu są wolne od pozostałości żużla, a strefa wpływu ciepła jest mniejsza. Cięcie plazmowe jest znacznie szybsze niż cięcie laserowe i cięcie płomieniowe, co znacznie poprawia wydajność produkcji.

Montaż i spawanie belek skrzynkowych

- Górna płyta osłonowa jest przyspawana do dużej i małej płyty usztywniającej, co zapewnia prostopadłość płyt usztywniających do płyty osłonowej.

- Spawanie płyty środnika z górną płytą osłonową i płytą usztywniającą. Podczas spawania punktowego dwóch płyt środnika spawanie powinno rozpocząć się od środka i przebiegać jednocześnie w kierunku obu końców po obu stronach.

- Przed montażem dolnej płyty osłonowej upewnij się, że belka główna nie jest skręcona. Jeśli tak jest, należy to poprawić na tym etapie.

- Spawanie i naprawa końców głównej belki. Wszelkie szczeliny przekraczające tolerancję powinny być szczelnie zamknięte. Jeśli nie można ich szczelnie zamknąć, należy użyć ręcznego spawania, aby wypełnić szczeliny. Ponadto należy skorygować wszelkie falowate odkształcenia na powierzchni głównej belki.

- Spawanie czterech głównych szwów dźwigara głównego. Umieść oba końce dźwigara głównego na platformie spawalniczej i użyj automatycznej spawarki bramowej łukiem krytym, aby spawać z obu stron jednocześnie.

Robotyczna, w pełni automatyczna stacja spawalnicza do wewnętrznych szwów głównego dźwigara dwudźwigarowej suwnicy umożliwia automatyczne spawanie dwóch długich szwów. Po ręcznym załadowaniu materiału i jego wstępnym wyrównaniu w poziomie i pionie, hydrauliczna maszyna odwracająca z ramieniem L obraca obrabiany przedmiot o ±90°, umożliwiając robotowi automatyczne zlokalizowanie i zespawanie szwów. Znacznie poprawia to jakość spoin i zwiększa wydajność spawania elementów konstrukcyjnych suwnicy, szczególnie w spawaniu szwów wewnętrznych.

Wielogłowicowa konstrukcja w pełni automatycznej spawarki bramowej łukiem krytym umożliwia jednoczesne spawanie wielu szwów, co znacznie poprawia wydajność pracy i oszczędza czas i koszty pracy. Jakość spoin jest wysoka, a szwy są mocne i dobrze uszczelnione.

Naprawa i kontrola belki głównej

Umieść dwie główne belki tego samego dźwigu na platformie inspekcyjnej, aby sprawdzić wygięcie, falistość, lokalne odkształcenie płyt i różnice wysokości. Jeśli którykolwiek z nich nie spełnia wymaganych norm, można dokonać korekt za pomocą prostowania płomieniowego lub metod prasowania ciężarem.

Produkcja belek końcowych

Belka końcowa składa się z symetrycznej konstrukcji belki skrzynkowej składającej się z górnych i dolnych płyt osłonowych, płyt środnikowych, płyt wzmacniających, przepon, płyt giętych, płyt wiążących i płyt fundamentowych. Środkowe złącze jest połączone, aby utworzyć całą belkę końcową za pomocą kątowników stalowych i płyt stalowych przymocowanych śrubami.

Ogólny proces obejmuje przygotowanie materiału, montaż i spawanie belki końcowej oraz kontrolę.

Przygotowanie materiału

- Blachę środkową wycina się przy użyciu maszyny CNC do cięcia plazmowego.

- Przygotowanie płyt wzmacniających.

- Przepony przecina się nożycami.

- Cięcie blach giętych odbywa się przy użyciu półautomatycznej maszyny do cięcia lub maszyny CNC do cięcia płomieniowego.

- Przygotowanie płyt pokrywowych.

- Przygotowanie środkowych elementów łączących.

- Przygotowanie i cięcie pozostałych komponentów.

Montaż i spawanie belki końcowej

- Montaż belki π.

- Montaż płyt giętych.

- Spawanie wewnętrznej konstrukcji belki końcowej, w tym przepon, płyt wzmacniających i łączących kątowników stalowych.

- Montaż dolnej płyty osłonowej.

- Spawanie podłużnych szwów belki czołowej.

- Wiercenie i rozwiercanie otworów połączeniowych.

- Montaż śrub łączących.

Nowe stanowisko spawalnicze Henan Kuangshan Crane do belek końcowych oferuje wysoką precyzję, zapewniając, że położenie, kształt, głębokość i szerokość każdego spoiny są spójne. Eliminuje to błędy i niespójności, które mogą wystąpić w przypadku operacji ręcznych. Zautomatyzowana technologia spawania znacznie zwiększa prędkość i wydajność spawania, poprawia bezpieczeństwo w miejscu pracy, oszczędza materiały i energię oraz umożliwia dokładniejszą kontrolę procesu spawania, redukując straty materiałów.

Kontrola belki końcowej

Po zakończeniu autoinspekcji zespół przekazuje belkę końcową do działu kontroli jakości w celu przeprowadzenia dalszych badań.

Montaż konstrukcji mostu dźwigowego

- Montaż dźwigara głównego i belek końcowych: Po zmontowaniu dźwigara głównego i belek końcowych oraz potwierdzeniu, że wymiary obu dźwigarów głównych spełniają wymagania techniczne, usuń nadmiar materiału z płyty środnika. Podnieś belki końcowe i zmontuj je z dźwigarami głównymi. Po prawidłowym dopasowaniu wymiarów przymocuj belki końcowe do dźwigarów głównych. Wykonaj spoinę punktową w punktach połączenia między belkami końcowymi i dźwigarami głównymi, zaczynając od górnej płyty osłonowej, a następnie spoinę między płytą środnika dźwigara głównego a płytą łączącą belki końcowej, a na końcu dolną płytę osłonową.

- Montaż gąsienic: Przed montażem gąsienic należy ponownie sprawdzić wartości pochylenia.

- Montaż i spawanie chodnika i płyty bieżnikowej

- Korekta i ostateczna inspekcja: Konstrukcja mostu powinna zostać poddana samokontroli zgodnie z wymogami technicznymi. W przypadku stwierdzenia jakichkolwiek niezgodności należy dokonać korekt i napraw. Po zatwierdzeniu należy przekazać konstrukcję do specjalnej inspekcji przez dział kontroli jakości.

- Montaż zestawów kołowych

- Montaż mechanizmu napędowego dźwigu

- Montaż barierki bocznej skrzyni biegów

- Montaż koryta kablowego

- Montaż kanału zawieszenia kabiny operatora stalowego

- Montaż kanałów kablowych i przewodowych

Montaż osłon ochronnych: Solidnie zamontuj prefabrykowane osłony ochronne.

Produkcja wózka

- Wykonanie i spawanie ramy wózka

- Kontrola ramy wózka: Umieść ramę wózka na platformie, aby sprawdzić, czy nie jest skręcona i nierówna. Korekty można wykonać za pomocą prostowania płomieniowego i metod prasowania ciężarem.

- Montaż mechanizmu napędowego wózka: Przed montażem sprawdź ogólne wyrównanie ramy wózka. Zamontuj zestawy kół jezdnych wózka i układ napędowy oraz wyreguluj je tak, aby spełniały wymagane specyfikacje.

- Montaż mechanizmu podnoszenia wózka

Montaż elektryczny w procesie produkcyjnym dźwigu Eot

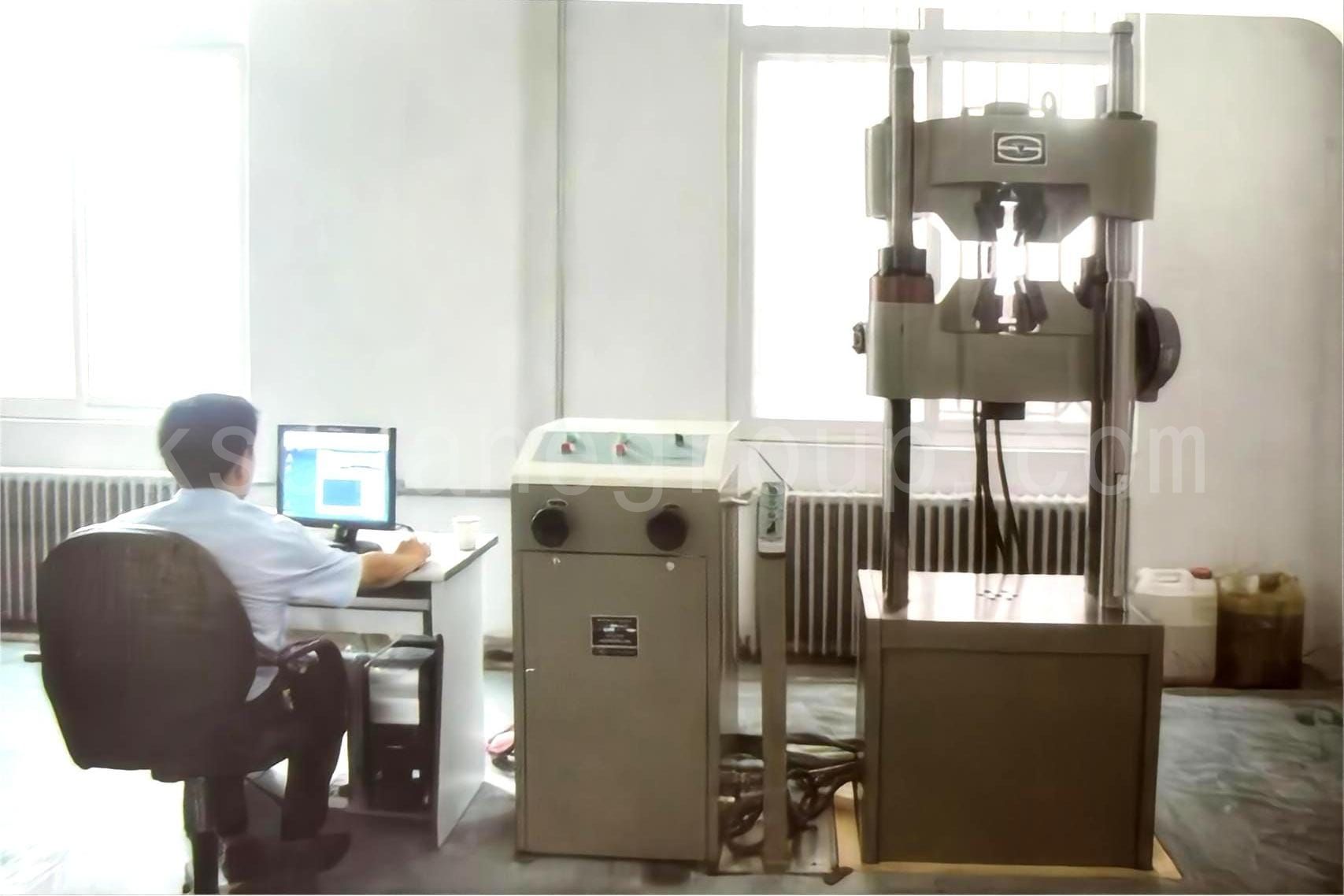

Henan Kuangshan Crane posiada ponad 2000 zestawów precyzyjnego przetwarzania i testowania, umożliwiając niezależne i wysokiej jakości ukończenie ponad 20 procesów w procesie produkcji dźwigów. Nasza firma ma kompleksowy system zapewnienia jakości, ścisłe protokoły zarządzania, silne możliwości produkcyjne i zaawansowane metody testowania. Od ponad dwóch dekad Henan Kuangshan Crane poświęca się produkcji wysokiej jakości produktów z precyzją i pasją, zapewniając, że każdy użytkownik może ich używać z pewnością i spokojem ducha.

Podoba ci się to, co robimy?Podziel się tym

TAGI: proces produkcji dźwigu eot