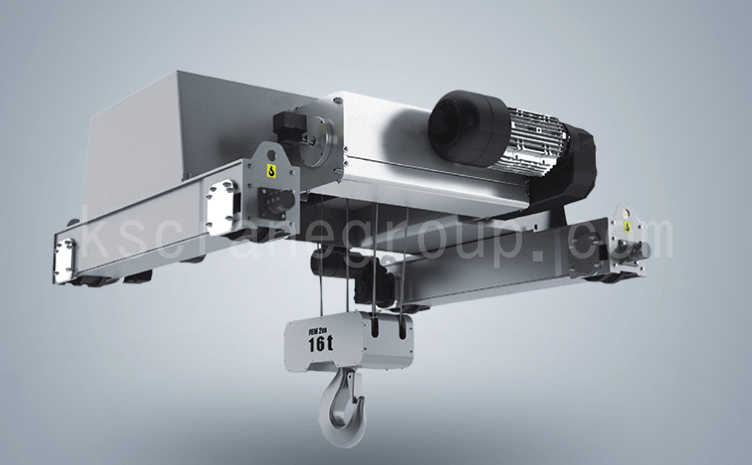

GMP ワークショップでの正確で安全な取り扱いを実現する高度なクリーンルームクレーン

クリーンルーム クレーンは、クリーンルーム内で重い物を運搬する際に粉塵の発生を防ぐように設計された特殊なタイプの装置で、通常は GMP 作業場で使用されます。無塵クレーンの動作環境は、通常、粉塵がほとんどまたはまったくない高レベルの清浄度を必要とします。内部は通常白色です。クリーンルーム専用のクレーンは、通常、クラス 100、クラス 1000、クラス 10000、クラス 100000 などの清浄度レベルによって分類されます。クラス 100 では高い清浄度が求められ、クラス 100000 では比較的低い清浄度が求められます。

クリーンルームクレーンの用途:

クリーンルームクレーンは、主に化学品の吊り上げ、軍事品の吊り上げ、航空宇宙品の吊り上げ、電子機器の吊り上げ、医薬品、バイオテクノロジー、医療、実験室などの分野での生産環境と品質の厳しい要件を満たすために、技術、建設、設備の自動化などの技術を統合しています。他の業界で使用されるクレーンと比較して、クリーンルームクレーンの主な特徴は、清潔で耐摩耗性があり、故障率が低く、速度範囲が広く、位置決めが正確であることです。したがって、クリーンルームクレーンは、LCDパネル、太陽光発電、マイクロエレクトロニクス、半導体、食品、医薬品など、環境要件が高い業界での大量生産の前提条件です。

事例:クリーン防爆橋形クレーン

クリーンで防爆な全自動型天井クレーン 江蘇省新華半導体材料科技有限公司の半導体グレードポリシリコンプロジェクト向けに開発、製造されたクレーンは、生産プロセスの要件を満たすために、設定された作業ルートに従って、還元炉プラットフォーム、洗浄プラットフォーム、トランジットプラットフォーム、ロッドツールの取り外しなどの位置間で還元炉とシリコンロッドツールを自動的に実行し、正確な位置決めを行うことができます。高密閉性と防爆性の駆動機構、メンテナンスフリーの自己潤滑型ベアリング、モーター、減速機、ブレーキ、電気監視などの先進的な技術を備えています。コンパクトな設計で。

このクレーンは、自動、クリーン、防爆機能を備えたクレーンで、新しい生産プロセスに対応します。半導体材料工場の使用環境は、無塵設計で、空気清浄度はレベル4(国家標準7)です(つまり、0.1μmサイズの粒子が1立方メートルあたり10,000個以下)。同時に、工場には可燃性および爆発性のガスがあり、クレーンの防爆クラスはdIICT4です。

クレーンは軽量でメンテナンスフリーの設計を採用し、多数の帯電防止、耐摩耗性、耐腐食性の材料を採用し、車輪はステンレススチール製で、トラックの両側にステンレススチールの溝があり、減速機は完全に密閉されており、オイル漏れによる汚染がなく密閉性が高く、保護レベルの高いファンレス防爆モーター、二重密閉ブレーキにより、モーターの伝動摩耗による汚染粒子の漏れを効果的に防ぐことができます。トラックのホイールセットは完全に密閉されており、ステンレススチール製のホイールと、高い防錆表面処理が施されたその他の部品により、金属材料の錆や汚染を効果的に防ぎ、自己潤滑シールベアリングにより潤滑汚染を回避できます。

製品の特徴

1. ほこりの除去

高圧帯電防止スプレー技術と構造密封溶接技術の使用により、機械全体に非粘着性、非発塵性の特性が備わります。 粉塵粒子と潤滑油汚れは、永久磁石機械、防爆型電気集塵機、機械式オイル収集トレイなどの装置によって自動的に除去され、清掃作業が実現します。 超低騒音環境を体験してください。

2. 安全性と防爆性

クリーンかつインテリジェントを前提として、安全性と防爆機能がもう一つのハイライトとなり、どの空間でも動作が防爆状態となり、クレーン操作がより安全で信頼できるものになります。

3. インテリジェントな操作

全自動無人運転、振れ止め自動精密位置決め、自動フックアンロードなどの機能により、ミリ単位以下の位置決め精度を実現します。

4. 機能的な無人

自動故障警報、故障原因の自動検出、部品寿命設定警報など人間工学に基づいた機能を搭載しています。

大小車の走行機構はレーザーバーコード位置決めを採用し、小型車には小型車のレーザーバーコード位置決めリーダーを設置し、大型車の主梁のウェブにはバーコードベルトを設置します。大型車位置決めレーザー位置決めリーダーはエンドビームに取り付け、バーコードベルトは粉体チップを収集するためのU字溝に取り付けます。

走行制御には 2 つの操作モードがあります。

1.自動運転モード:

現場作業員が吊り上げ操作を行う必要がある場合、現場で防爆リモコン操作を通じて手動でスプレッダーにフックを掛け、完了後に防爆リモコンで適切な機能を選択し、完了後に音と光の警報プロンプトで操作を開始します。 重要な操作ポイントは、現場作業員が防爆リモコンで確認し、クレーンは事前に設定された経路に従って自動的に目標位置の真上に上がり、還元炉を吊り上げたり、バーツールを降ろしたりする動作を行い、動作が完了すると、警報とプロンプトで動作が完了したことが通知されます。

実行中に問題が見つかった場合は、一時停止を選択できます。問題が解消された後、続行ボタンを押すと実行を継続できます。緊急の障害が発生した場合は、リモコンの緊急停止ボタンを選択して機器の動作を停止し、障害を回避できます。

2. 手動操作モード

防爆制御盤のセレクタースイッチを「手動」制御モードに回すと、現場の作業員は防爆ボタンを介して現場の手動操作でクレーンを操作し、各機関の手動操作を制御することができます。リモコンとハンドル制御は連動しており、同時に使用できる制御モードは 1 つだけです。

その他のタイプのクリーンルームクレーン

お問い合わせ

- 製品の無料で迅速な見積もり。

- 製品カタログを提供します。

- 私達の会社からのあなたのローカル クレーン プロジェクト。

- 私たちのエージェントになって手数料を稼ぎましょう。

- ご不明な点がございましたら、お問い合わせください。