- उपकरण

- विशेष क्रेन

- उद्योग क्रेन

- होइस्ट और विंच ट्रॉली

-

क्रेन स्प्रेडर

-

क्रेन विद्युतचुंबकीय लिफ्टिंग मैग्नेट

-

टर्निंग और साइड हंग के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

मोटी प्लेट के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

स्टील प्लेट उठाने के लिए विशेष विद्युत चुंबक

-

स्टील प्लेट उठाने के लिए विद्युत चुम्बक उठाना

-

भारी रेल और प्रोफाइल स्टील के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

हाई स्पीड वियर (कॉइल्ड बार) के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

रीबर और स्टील पाइप के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

बंडल्ड रीबार और प्रोफाइल्ड स्टील के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

बिलेट, गर्डर बिलेट और स्लैब के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

स्टील स्क्रैप के लिए लिफ्टिंग इलेक्ट्रोमैग्नेट

-

- क्रेन स्प्रेडर

- क्रेन लिफ्टिंग टोंग्स और क्लैम्प्स

-

क्रेन विद्युतचुंबकीय लिफ्टिंग मैग्नेट

- क्रेन पार्ट्स

- स्थानांतरण गाड़ी

डबल गर्डर ओवरहेड (ईओटी) क्रेन निर्माण प्रक्रिया: उच्च परिशुद्धता और उन्नत तकनीक

दिनांक: 28 मार्च, 2024

विषयसूची

यह लेख हेनान कुआंगशान क्रेन की डबल गर्डर ईओटी क्रेन विनिर्माण प्रक्रिया को विस्तार से पेश करेगा। डबल गर्डर ओवरहेड क्रेन स्टील और रासायनिक उद्योग, रेलवे परिवहन, बंदरगाहों, टर्मिनलों और रसद केंद्रों सहित विभिन्न इनडोर और आउटडोर औद्योगिक और खनन उद्यमों में व्यापक रूप से उपयोग किया जाता है। ब्रिज क्रेन निर्माण प्रक्रिया की गुणवत्ता सीधे वास्तविक उपयोग में इसके प्रदर्शन और प्रभावशीलता को निर्धारित करती है, और यहां तक कि इसकी सुरक्षा को भी प्रभावित करती है।

यह लेख डबल गर्डर ईओटी क्रेन विनिर्माण प्रक्रिया को पांच भागों में सरलीकृत करता है:

- मुख्य गर्डर का निर्माण.

- अंतिम बीम का विनिर्माण.

- पुल संरचना की असेंबली: इसमें मुख्य गर्डर और अंतिम बीम की असेंबली, पटरियों की स्थापना, पैदल पथ और रेलिंग की असेंबली, यात्रा तंत्र की स्थापना, और वायरिंग नलिकाओं की स्थापना आदि शामिल हैं।

- ट्रॉली का विनिर्माण और संयोजन: इसमें ट्रॉली के फ्रेम का निर्माण और ट्रॉली के यात्रा और उत्थापन तंत्र का संयोजन शामिल है।

- ईओटी क्रेन विनिर्माण प्रक्रिया में विद्युत संयोजन।

मुख्य गर्डर का निर्माण

ओवरहेड क्रेन का मुख्य गर्डर एक बॉक्स-प्रकार की बीम संरचना है, जैसा कि नीचे दिए गए चित्र में दिखाया गया है। इसमें ऊपरी और निचली कवर प्लेट, वेब प्लेट, बड़ी और छोटी सख्त प्लेट और प्रक्रिया-प्रबलित कोण स्टील शामिल हैं, जो एक सममित बॉक्स बीम संरचना बनाते हैं। सामान्य प्रक्रिया में सामग्री की तैयारी, असेंबली वेल्डिंग और सुधार शामिल हैं।

विनिर्माण से पहले तैयारी

- अनुबंध और तकनीकी समझौते की आवश्यकताओं के अनुसार चित्र तैयार करना, तथा उत्पादन, खरीद और गुणवत्ता निरीक्षण विभागों को तकनीकी आवश्यकताओं सहित निर्माण चित्र और सामग्री और विन्यास की सूची उपलब्ध कराना।

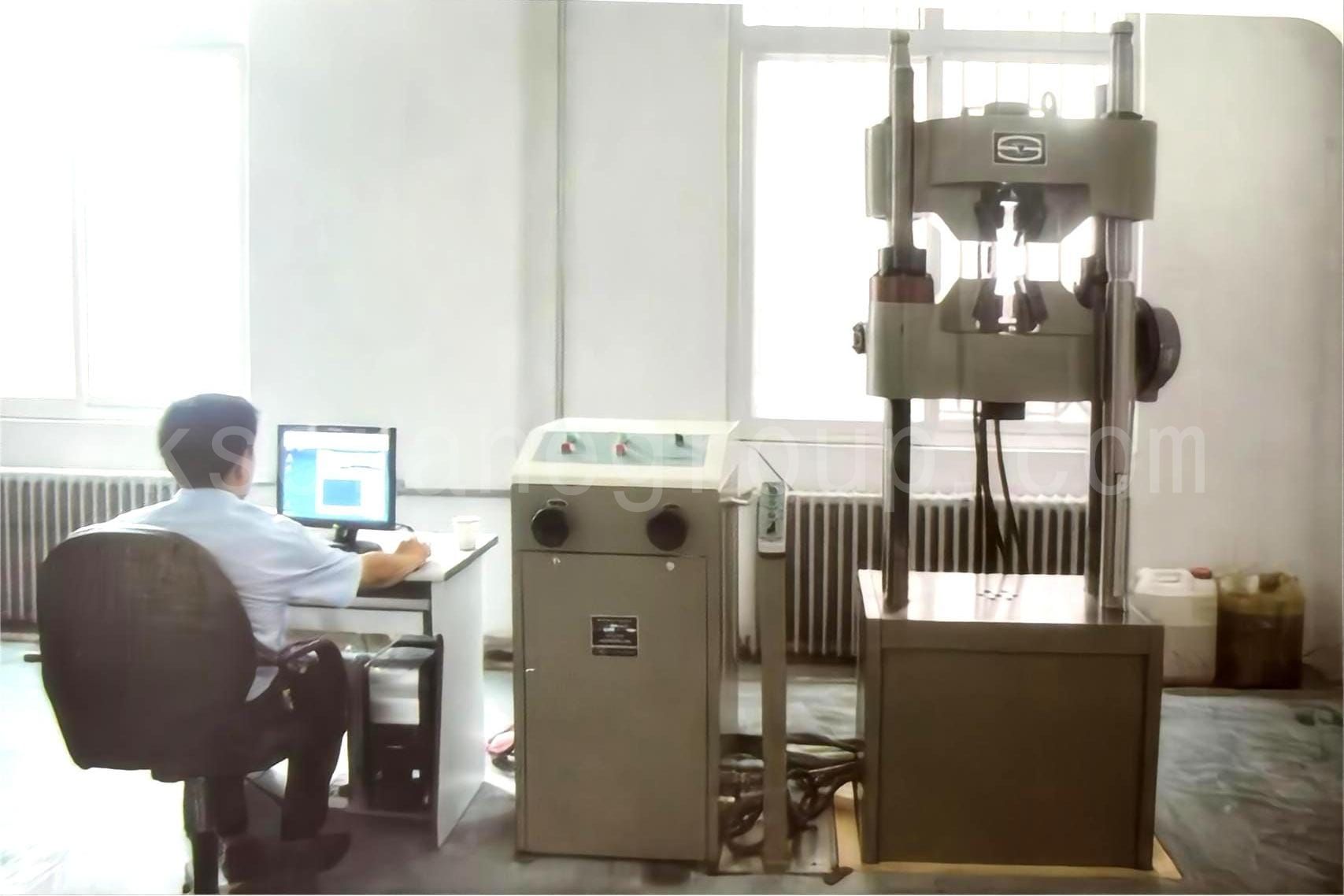

- निर्माण स्थल पर सामग्री को विनिर्देशों, सामग्री ग्रेड और मात्रा के अनुसार वितरित करें। आने वाली सामग्रियों को स्वीकृति और गुणवत्ता निरीक्षण (रासायनिक संरचना निर्धारित करने के लिए आवश्यक भौतिक और रासायनिक परीक्षण सहित) से गुजरना होगा।

स्टील उपचार

डबल गर्डर ईओटी क्रेन के मुख्य गर्डर के लिए, कस्टम स्टील कॉइल को अनकॉइलिंग मशीन का उपयोग करके अनकॉइल किया जाता है, लेवलिंग मशीन से समतल किया जाता है, और फिर जंग हटाने के लिए शॉट-ब्लास्ट किया जाता है। जंग हटाने और स्टील पर पहले से पेंट लगाने के लिए स्टील प्लेट प्रीट्रीटमेंट उपकरण का उपयोग किया जा सकता है, या शॉट-ब्लास्टिंग मशीन का उपयोग करके मुख्य गर्डर के पूरा होने के बाद जंग को हटाया जा सकता है।

हेनान कुआंगशान क्रेन की लेवलिंग मशीन मल्टी-रोलर कार्य सिद्धांत का उपयोग करती है, जहाँ शीट सामग्री तनाव को खत्म करने और लेवलिंग प्राप्त करने के लिए ऊपरी और निचले लेवलिंग रोलर्स के बीच बार-बार विरूपण से गुजरती है। लेवलिंग के लिए इस मशीन का उपयोग करने से शीट सामग्री की समतलता में काफी सुधार होता है, जिससे वर्कपीस की गुणवत्ता में वृद्धि होती है।

हमारी कंपनी की शॉट ब्लास्टिंग मशीन एक रोलर कन्वेयर प्रकार की है, जिसमें लोडिंग, शॉट ब्लास्टिंग, पेंटिंग और सुखाने जैसी प्रक्रियाएं शामिल हैं। इस शॉट स्ट्रीम को स्टील की सतह पर प्रक्षेपित किया जाता है, जो एक त्रि-आयामी, चौतरफा सफाई प्रक्रिया प्रदान करता है। यह स्टील की सतह से जंग, वेल्डिंग स्लैग, ऑक्साइड स्केल और अन्य दूषित पदार्थों को जल्दी से हटा देता है, जिसके परिणामस्वरूप एक निश्चित स्तर की खुरदरापन के साथ एक साफ सतह होती है। यह प्रक्रिया स्टील की सतह पर पेंट के आसंजन को बढ़ाती है, स्टील की थकान शक्ति और संक्षारण प्रतिरोध में सुधार करती है, स्टील की अंतर्निहित गुणवत्ता में सुधार करती है, और इसकी सेवा जीवन को बढ़ाती है।

वेब प्लेट, ऊपरी और निचली कवर प्लेट, और स्टिफ़निंग प्लेट की सामग्री तैयार करना और काटना

- वेब प्लेट को CNC प्लाज़्मा कटिंग मशीन का उपयोग करके काटा जाता है, जिससे वेब प्लेट का कैम्बर, लंबाई और ऊँचाई सुनिश्चित होती है। सामग्री के ठंडा होने के बाद, कटी हुई प्लेट के कैम्बर की जाँच की जाती है और रिकॉर्ड किया जाता है (प्रत्येक टुकड़े पर कम से कम पाँच बिंदुओं को मापा जाता है)। फिर प्लेटों को जोड़ा जाता है, चिह्नित किया जाता है, और अगली प्रक्रिया में भेज दिया जाता है।

- ऊपरी और निचली कवर प्लेटों को या तो एक का उपयोग करके काटा जाता है सीएनसी प्लाज्मा कटिंग मशीन या अर्ध-स्वचालित कटिंग मशीन। कवर प्लेट को संबंधित वेब प्लेट के साथ मिलान किया जाना चाहिए, यह सुनिश्चित करते हुए कि कवर प्लेट और वेब प्लेट के सीम 200 मिमी से कम नहीं हैं। उचित चिह्न बनाए जाते हैं, और गुणवत्ता अनुमोदन के बाद, उन्हें अगली प्रक्रिया में भेज दिया जाता है।

- कठोरीकरण प्लेटों के आयाम आवश्यक विनिर्देशों के अनुरूप होने चाहिए।

फ्लेम कटिंग और अन्य धातु निर्माण प्रक्रियाओं की तुलना में, प्लाज्मा सीएनसी कटिंग मशीनें उच्च कटिंग गुणवत्ता प्रदान करती हैं। कटी हुई धातु के किनारे स्लैग अवशेषों से मुक्त होते हैं, और गर्मी से प्रभावित क्षेत्र छोटा होता है। प्लाज्मा कटिंग लेजर कटिंग और फ्लेम कटिंग की तुलना में काफी तेज है, जो उत्पादन दक्षता में काफी सुधार करती है।

बॉक्स-टाइप बीम की असेंबली और वेल्डिंग

- ऊपरी कवर प्लेट को बड़ी और छोटी सख्त प्लेटों से वेल्ड किया जाता है, जिससे यह सुनिश्चित होता है कि सख्त प्लेटें कवर प्लेट के लंबवत हों।

- ऊपरी कवर प्लेट और स्टिफनिंग प्लेट के साथ वेब प्लेट की वेल्डिंग। दो वेब प्लेटों को टैक-वेल्डिंग करते समय, वेल्डिंग केंद्र से शुरू होनी चाहिए और दोनों तरफ दोनों सिरों की ओर एक साथ आगे बढ़नी चाहिए।

- निचली कवर प्लेट को जोड़ने से पहले यह सुनिश्चित कर लें कि मुख्य गर्डर मुड़ा हुआ न हो। अगर ऐसा है, तो इसे इसी चरण में ठीक किया जाना चाहिए।

- मुख्य गर्डर के सिरों की वेल्डिंग और मरम्मत। सहनशीलता से ज़्यादा अंतराल को कसकर बंद किया जाना चाहिए। अगर उन्हें कसकर बंद नहीं किया जा सकता है, तो अंतराल को भरने के लिए मैन्युअल वेल्डिंग का इस्तेमाल किया जाना चाहिए। इसके अतिरिक्त, मुख्य गर्डर की सतह पर किसी भी लहर जैसी विकृति को ठीक किया जाना चाहिए।

- मुख्य गर्डर के चार मुख्य सीमों को वेल्डिंग करना। मुख्य गर्डर के दोनों सिरों को वेल्डिंग प्लेटफ़ॉर्म पर रखें और एक स्वचालित गैन्ट्री सबमर्ज्ड आर्क वेल्डिंग मशीन का उपयोग करके दोनों तरफ़ से एक साथ वेल्डिंग करें।

डबल गर्डर ओवरहेड क्रेन के मुख्य गर्डर के आंतरिक सीम के लिए रोबोटिक पूर्ण स्वचालित वेल्डिंग वर्कस्टेशन दो लंबी सीमों की स्वचालित वेल्डिंग को सक्षम बनाता है। सामग्री को मैन्युअल रूप से लोड करने और क्षैतिज और लंबवत रूप से संरेखित करने के बाद, एल-आर्म हाइड्रोलिक फ़्लिपिंग मशीन वर्कपीस को ± 90 ° घुमाती है, जिससे रोबोट स्वचालित रूप से सीम का पता लगा सकता है और उन्हें वेल्ड कर सकता है। यह वेल्ड की गुणवत्ता में काफी सुधार करता है और क्रेन के संरचनात्मक घटकों की वेल्डिंग की दक्षता को बढ़ाता है, विशेष रूप से आंतरिक सीमों की वेल्डिंग में।

पूरी तरह से स्वचालित गैन्ट्री सबमर्ज्ड आर्क वेल्डिंग मशीन का मल्टी-हेड डिज़ाइन कई सीमों की एक साथ वेल्डिंग की अनुमति देता है, जिससे कार्य कुशलता में काफी सुधार होता है और समय और श्रम लागत की बचत होती है। वेल्ड की गुणवत्ता उच्च है, मजबूत और अच्छी तरह से सील किए गए सीम के साथ।

मुख्य बीम की मरम्मत और निरीक्षण

एक ही क्रेन के दो मुख्य बीम को निरीक्षण प्लेटफॉर्म पर रखें ताकि कैम्बर, वेवीनेस, स्थानीय प्लेट वॉर्पिंग और ऊंचाई के अंतर की जांच की जा सके। यदि इनमें से कोई भी आवश्यक मानकों को पूरा नहीं करता है, तो फ्लेम स्ट्रेटनिंग या वेट प्रेसिंग विधियों का उपयोग करके सुधार किया जा सकता है।

अंतिम बीम का निर्माण

अंतिम बीम में एक सममित बॉक्स बीम संरचना होती है जो ऊपरी और निचली कवर प्लेट, वेब प्लेट, सुदृढ़ीकरण प्लेट, डायाफ्राम, मुड़ी हुई प्लेट, टाई प्लेट और फ़ुटप्लेट से बनी होती है। बीच के जोड़ को एंगल स्टील और बोल्ट से बंधे स्टील प्लेट का उपयोग करके संपूर्ण अंतिम बीम बनाने के लिए जोड़ा जाता है।

सामान्य प्रक्रिया में सामग्री तैयार करना, अंतिम बीम की संयोजन और वेल्डिंग, तथा निरीक्षण शामिल है।

सामग्री की तैयारी

- वेब प्लेट को सी.एन.सी. प्लाज्मा कटिंग मशीन का उपयोग करके काटा जाता है।

- सुदृढ़ीकरण प्लेटों की तैयारी।

- डायाफ्राम को कतरनी मशीन का उपयोग करके काटा जाता है।

- मुड़ी हुई प्लेटों को अर्ध-स्वचालित कटिंग मशीन या सी.एन.सी. फ्लेम कटिंग मशीन का उपयोग करके काटा जाता है।

- कवर प्लेट की तैयारी.

- भागों को जोड़ने वाले मध्य जोड़ की तैयारी।

- अन्य घटकों की तैयारी और कटाई।

अंतिम बीम असेंबली और वेल्डिंग

- π-आकार के बीम का संयोजन।

- मुड़ी हुई प्लेटों का संयोजन।

- डायाफ्राम, सुदृढ़ीकरण प्लेट, तथा कनेक्टिंग एंगल स्टील सहित अंतिम बीम की आंतरिक संरचना को वेल्डिंग करना।

- निचले कवर प्लेट की असेंबली.

- अंतिम बीम के अनुदैर्ध्य सीम की वेल्डिंग।

- संयुक्त छिद्रों की ड्रिलिंग और रीमिंग।

- संयुक्त बोल्टों की संयोजना।

हेनान कुआंगशान क्रेन का नया रोबोटिक वेल्डिंग वर्कस्टेशन एंड बीम के लिए उच्च परिशुद्धता प्रदान करता है, यह सुनिश्चित करता है कि प्रत्येक वेल्ड की स्थिति, आकार, गहराई और चौड़ाई सुसंगत है। यह उन त्रुटियों और विसंगतियों को समाप्त करता है जो मैनुअल संचालन के साथ हो सकती हैं। स्वचालित वेल्डिंग तकनीक वेल्डिंग की गति और दक्षता को काफी हद तक बढ़ाती है, कार्यस्थल की सुरक्षा को बढ़ाती है, सामग्री और ऊर्जा बचाती है, और वेल्डिंग प्रक्रिया के अधिक सटीक नियंत्रण की अनुमति देती है, जिससे सामग्री की बर्बादी कम होती है।

अंतिम बीम निरीक्षण

टीम द्वारा स्वयं निरीक्षण पूरा करने के बाद, अंतिम बीम को आगे की जांच के लिए गुणवत्ता निरीक्षण विभाग को सौंप दिया जाता है।

क्रेन ब्रिज संरचना की असेंबली

- मुख्य गर्डर और एंड बीम की असेंबली: मुख्य गर्डर और एंड बीम को असेंबल करने और यह पुष्टि करने के बाद कि दोनों मुख्य गर्डरों के आयाम तकनीकी आवश्यकताओं को पूरा करते हैं, वेब प्लेट से अतिरिक्त सामग्री हटा दें। एंड बीम को उठाएँ और उन्हें मुख्य गर्डरों के साथ असेंबल करें। एक बार जब आयाम ठीक से समायोजित हो जाएँ, तो एंड बीम को मुख्य गर्डरों पर फिक्स करें। एंड बीम और मुख्य गर्डरों के बीच कनेक्शन पॉइंट को टैक वेल्ड करें, ऊपरी कवर प्लेट से शुरू करें, उसके बाद मुख्य गर्डर वेब प्लेट और एंड बीम कनेक्शन प्लेट के बीच वेल्ड करें, और अंत में निचली कवर प्लेट।

- ट्रैक संयोजन: ट्रैक संयोजन से पहले, कैम्बर मान की पुनः जांच करें।

- वॉकवे और ट्रेड प्लेट की असेंबली और वेल्डिंग

- सुधार और अंतिम निरीक्षण: पुल की संरचना को तकनीकी आवश्यकताओं के अनुसार स्वयं निरीक्षण से गुजरना चाहिए। यदि कोई विसंगतियां पाई जाती हैं, तो सुधार और मरम्मत की जानी चाहिए। एक बार स्वीकृत होने के बाद, संरचना को गुणवत्ता नियंत्रण विभाग द्वारा विशेष निरीक्षण के लिए प्रस्तुत करें।

- पहिया सेट की असेंबली

- क्रेन ड्राइव तंत्र की असेंबली

- ट्रांसमिशन साइड रेलिंग की स्थापना

- ट्रॉली केबल गर्त की स्थापना

- ऑपरेटर के केबिन निलंबन चैनल स्टील की स्थापना

- केबल और तार नलिकाओं की स्थापना

सुरक्षात्मक आवरणों की स्थापना: पूर्व-निर्मित सुरक्षात्मक आवरणों को सुरक्षित रूप से स्थापित करें।

ट्रॉली का निर्माण

- ट्रॉली फ्रेम का निर्माण और वेल्डिंग

- ट्रॉली फ्रेम का निरीक्षण: ट्रॉली फ्रेम को किसी प्लेटफॉर्म पर रखें और जांच करें कि कहीं उसमें कोई मोड़ या असमानता तो नहीं है। फ्लेम स्ट्रेटनिंग और वेट प्रेसिंग विधियों का उपयोग करके सुधार किया जा सकता है।

- ट्रॉली ड्राइव मैकेनिज्म की असेंबली: स्थापना से पहले, ट्रॉली फ्रेम के समग्र संरेखण को सत्यापित करें। ट्रॉली के रनिंग व्हील सेट और ड्राइव सिस्टम को स्थापित करें, और उन्हें आवश्यक विनिर्देशों को पूरा करने के लिए समायोजित करें।

- ट्रॉली उठाने की प्रणाली की असेंबली

ईओटी क्रेन विनिर्माण प्रक्रिया में विद्युत संयोजन

हेनान कुआंगशान क्रेन के पास सटीक प्रसंस्करण और परीक्षण उपकरणों के 2,000 से अधिक सेट हैं, जो क्रेन निर्माण प्रक्रिया में 20 से अधिक प्रक्रियाओं को स्वतंत्र और उच्च-मानक पूरा करने में सक्षम बनाते हैं। हमारी कंपनी के पास एक व्यापक गुणवत्ता आश्वासन प्रणाली, सख्त प्रबंधन प्रोटोकॉल, मजबूत उत्पादन क्षमताएं और उन्नत परीक्षण विधियां हैं। दो दशकों से अधिक समय से, हेनान कुआंगशान क्रेन सटीकता और जुनून के साथ उच्च गुणवत्ता वाले उत्पादों का उत्पादन करने के लिए समर्पित है, यह सुनिश्चित करते हुए कि प्रत्येक उपयोगकर्ता उन्हें आत्मविश्वास और मन की शांति के साथ उपयोग कर सकता है।

क्या आपको पसंद है कि हम क्या करें?इसे शेयर करें

टैग: ईओटी क्रेन विनिर्माण प्रक्रिया