- AUSRÜSTUNG

- Spezialkrane

- Industriekran

- Hebezeuge und Windenwagen

-

CRANE Spreizer

-

Elektromagnetische Hebemagnete für Kräne

-

Hubelektromagnet für Dreh- und Seitenaufhängung

-

Hebe-Elektromagnet für dicke Platten

-

Spezialelektromagnet zum Heben von Stahlplatten

-

Hebe-Elektromagnete zum Heben von Stahlplatten

-

Hubmagnet für schwere Schienen und Profilstahl

-

Hebe-Elektromagnet für Hochgeschwindigkeits-Wier (Coiled Bar)

-

Hebe-Elektromagnet für Betonstahl und Stahlrohre

-

Hebe-Elektromagnet für gebündelten Betonstahl und Profilstahl

-

Hebe-Elektromagnet für Knüppel, Trägerknüppel und Brammen

-

Hebe-Elektromagnet für Stahlschrott

-

- Kranspreizer

- Kranzangen und -klemmen

-

Elektromagnetische Hebemagnete für Kräne

- KRANTEILE

- Transferwagen

Herstellungsprozess für Zweiträger-Brückenkrane: Hochpräzise und fortschrittliche Techniken

Datum: 28. November 2024

Inhaltsverzeichnis

In diesem Artikel wird der Herstellungsprozess des Zweiträger-EOT-Krans von Henan Kuangshan Crane im Detail vorgestellt. Der Zweiträger-Brückenkran wird häufig in verschiedenen Industrie- und Bergbauunternehmen im Innen- und Außenbereich eingesetzt, darunter in der Stahl- und Chemieindustrie, im Schienenverkehr, in Häfen, Terminals und Logistikzentren. Die Qualität des Brückenkranherstellungsprozesses bestimmt direkt seine Leistung und Wirksamkeit im tatsächlichen Einsatz und wirkt sich sogar auf seine Sicherheit aus.

Dieser Artikel vereinfacht den Herstellungsprozess eines Zweiträger-EOT-Krans in fünf Teile:

- Herstellung des Hauptträgers.

- Herstellung der Endbalken.

- Montage der Brückenkonstruktion: Dazu gehören unter anderem die Montage der Hauptträger und Endbalken, die Installation der Gleise, die Montage der Laufstege und Geländer, die Installation des Fahrmechanismus und die Installation von Kabelkanälen.

- Herstellung und Montage der Laufkatze: einschließlich der Herstellung des Laufkatzenrahmens und der Montage der Fahr- und Hebemechanismen der Laufkatze.

- Elektrische Montage im Herstellungsprozess eines EOT-Krans.

Herstellung des Hauptträgers

Der Hauptträger des Brückenkrans ist eine Kastenträgerstruktur, wie in der folgenden Abbildung dargestellt. Er besteht aus oberen und unteren Deckplatten, Stegplatten, großen und kleinen Versteifungsplatten und prozessverstärktem Winkelstahl und bildet eine symmetrische Kastenträgerstruktur. Der allgemeine Prozess umfasst Materialvorbereitung, Montageschweißen und Korrektur.

Vorbereitung vor der Herstellung

- Entwerfen Sie die Zeichnungen entsprechend den Anforderungen des Vertrags und der technischen Vereinbarung und stellen Sie den Abteilungen Produktion, Beschaffung und Qualitätsprüfung Konstruktionszeichnungen sowie Material- und Konfigurationslisten einschließlich der technischen Anforderungen zur Verfügung.

- Liefern Sie Materialien gemäß Spezifikationen, Materialqualitäten und Mengen an die Baustelle. Die eingehenden Materialien müssen einer Abnahme- und Qualitätsprüfung unterzogen werden (einschließlich der erforderlichen physikalischen und chemischen Tests zur Bestimmung der chemischen Zusammensetzung).

Stahlbehandlung

Für den Hauptträger des Zweiträger-EOT-Krans werden kundenspezifische Stahlrollen mithilfe einer Abwickelmaschine abgewickelt, mit einer Richtmaschine geglättet und dann kugelgestrahlt, um Rost zu entfernen. Mit einer Vorbehandlungsanlage für Stahlplatten kann Rost entfernt und der Stahl vorher lackiert werden, oder die Rostentfernung kann nach der Fertigstellung des Hauptträgers mithilfe einer Kugelstrahlanlage erfolgen.

Die Richtmaschine von Henan Kuangshan Crane verwendet ein Mehrwalzen-Arbeitsprinzip, bei dem das Blechmaterial zwischen den oberen und unteren Richtwalzen wiederholt verformt wird, um Spannungen abzubauen und eine Nivellierung zu erreichen. Durch den Einsatz dieser Maschine zum Nivellieren wird die Ebenheit des Blechmaterials deutlich verbessert, wodurch die Qualität des Werkstücks gesteigert wird.

Die Strahlanlage unseres Unternehmens ist eine Rollenbahnanlage, die Verfahren wie Laden, Strahlen, Lackieren und Trocknen umfasst. Dieser Strahl wird auf die Oberfläche des Stahls projiziert und sorgt für einen dreidimensionalen Rundum-Reinigungsprozess. Dadurch werden Rost, Schweißschlacke, Oxidschicht und andere Verunreinigungen schnell von der Stahloberfläche entfernt, was zu einer sauberen Oberfläche mit einem gewissen Grad an Rauheit führt. Dieser Prozess verbessert die Haftung der Farbe auf der Stahloberfläche, verbessert die Dauerfestigkeit und Korrosionsbeständigkeit des Stahls, verbessert die inhärente Qualität des Stahls und verlängert seine Lebensdauer.

Materialvorbereitung und Zuschnitt von Stegblechen, oberen und unteren Deckblechen sowie Versteifungsblechen

- Die Stegplatte wird mit einer CNC-Plasmaschneidmaschine geschnitten, wobei Wölbung, Länge und Höhe der Stegplatte sichergestellt werden. Nachdem das Material abgekühlt ist, wird die Wölbung der geschnittenen Platte überprüft und aufgezeichnet (wobei an jedem Stück mindestens fünf Punkte gemessen werden). Die Platten werden dann gepaart, markiert und an den nächsten Prozess weitergegeben.

- Das Schneiden der oberen und unteren Abdeckplatten erfolgt entweder mit einem CNC Plasmaschneidmaschine oder eine halbautomatische Schneidemaschine. Die Deckplatten sollten mit der entsprechenden Stegplatte abgestimmt werden, wobei darauf zu achten ist, dass die Nähte der Deckplatten und der Stegplatte mindestens 200 mm versetzt sind. Es werden entsprechende Markierungen angebracht und nach der Qualitätsprüfung werden sie an den nächsten Prozess weitergegeben.

- Die Abmessungen der Versteifungsbleche müssen den geforderten Vorgaben entsprechen.

Im Vergleich zum Brennschneiden und anderen Metallbearbeitungsverfahren bieten Plasma-CNC-Schneidmaschinen eine höhere Schnittqualität. Die Kanten des geschnittenen Metalls sind frei von Schlackenrückständen und die Wärmeeinflusszone ist kleiner. Plasmaschneiden ist deutlich schneller als Laserschneiden und Brennschneiden, was die Produktionseffizienz erheblich verbessert.

Montage und Schweißen von Kastenträgern

- Das obere Deckblech wird mit den großen und kleinen Versteifungsplatten verschweißt. Dabei ist darauf zu achten, dass die Versteifungsplatten rechtwinklig zum Deckblech stehen.

- Verschweißen des Stegblechs mit dem oberen Deckblech und dem Versteifungsblech. Beim Heftschweißen der beiden Stegbleche sollte von der Mitte aus geschweißt werden und gleichzeitig auf beiden Seiten zu beiden Enden hin fortschreiten.

- Vor der Montage der unteren Deckplatte ist darauf zu achten, dass der Hauptträger nicht verdreht ist. Ist dies der Fall, muss dies jetzt korrigiert werden.

- Schweißen und Reparieren der Enden des Hauptträgers. Alle Lücken, die die Toleranz überschreiten, müssen dicht geschlossen werden. Wenn sie nicht dicht geschlossen werden können, müssen die Lücken durch manuelles Schweißen gefüllt werden. Zusätzlich müssen alle wellenförmigen Verformungen auf der Oberfläche des Hauptträgers korrigiert werden.

- Schweißen der vier Hauptnähte des Hauptträgers. Legen Sie beide Enden des Hauptträgers auf die Schweißplattform und verwenden Sie eine automatische Unterpulverschweißmaschine, um von beiden Seiten gleichzeitig zu schweißen.

Die vollautomatische Roboterschweißstation für die Innennähte des Hauptträgers des Zweiträger-Brückenkrans ermöglicht das automatische Schweißen von zwei langen Nähten. Nachdem das Material manuell geladen und horizontal und vertikal grob ausgerichtet wurde, dreht die hydraulische L-Arm-Wendemaschine das Werkstück um ±90°, sodass der Roboter die Nähte automatisch lokalisieren und schweißen kann. Dies verbessert die Qualität der Schweißnähte erheblich und steigert die Effizienz beim Schweißen der Strukturkomponenten des Krans, insbesondere beim Schweißen von Innennähten.

Das Mehrkopfdesign der vollautomatischen Portal-Unterpulverschweißmaschine ermöglicht das gleichzeitige Schweißen mehrerer Nähte, was die Arbeitseffizienz erheblich verbessert und Zeit und Arbeitskosten spart. Die Schweißqualität ist hoch, mit starken und gut versiegelten Nähten.

Reparatur und Inspektion des Hauptträgers

Legen Sie die beiden Hauptträger desselben Krans auf die Inspektionsplattform, um Wölbung, Welligkeit, lokale Blechverformung und Höhenunterschiede zu prüfen. Wenn einer dieser Punkte nicht den erforderlichen Standards entspricht, können Korrekturen mithilfe von Flammrichten oder Gewichtspressverfahren vorgenommen werden.

Herstellung der Endträger

Der Endträger besteht aus einer symmetrischen Kastenträgerstruktur, die aus oberen und unteren Deckplatten, Stegplatten, Verstärkungsplatten, Membranen, gebogenen Platten, Verbindungsplatten und Fußplatten besteht. Die Mittelverbindung wird mit Winkelstahl und mit Bolzen befestigten Stahlplatten zum gesamten Endträger verbunden.

Der allgemeine Prozess umfasst die Materialvorbereitung, die Montage und das Schweißen des Endträgers sowie die Inspektion.

Materialvorbereitung

- Der Zuschnitt des Stegbleches erfolgt mittels CNC-Plasmaschneidmaschine.

- Vorbereitung der Verstärkungsplatten.

- Das Schneiden der Membranen erfolgt mit einer Schere.

- Das Schneiden gebogener Platten erfolgt mit einer halbautomatischen Schneidemaschine oder einer CNC-Brennschneidmaschine.

- Vorbereitung der Abdeckplatten.

- Vorbereitung der Mittelgelenk-Verbindungsteile.

- Vorbereitung und Schneiden anderer Komponenten.

Endträgermontage und Schweißen

- Zusammenbau des π-förmigen Balkens.

- Montage der gebogenen Platten.

- Schweißen der inneren Struktur des Endträgers, einschließlich Membranen, Verstärkungsplatten und Verbindungswinkelstahl.

- Montage der unteren Abdeckplatte.

- Schweißen der Längsnähte des Endträgers.

- Bohren und Reiben von Verbindungslöchern.

- Montage der Gelenkbolzen.

Die neue Roboterschweißstation für Endträger von Henan Kuangshan Crane bietet hohe Präzision und stellt sicher, dass Position, Form, Tiefe und Breite jeder Schweißnaht einheitlich sind. Dadurch werden Fehler und Inkonsistenzen vermieden, die bei manuellen Vorgängen auftreten können. Die automatisierte Schweißtechnologie erhöht die Schweißgeschwindigkeit und -effizienz erheblich, verbessert die Sicherheit am Arbeitsplatz, spart Material und Energie und ermöglicht eine präzisere Steuerung des Schweißprozesses, wodurch Materialabfall reduziert wird.

Endträgerprüfung

Nachdem das Team die Selbstinspektion abgeschlossen hat, wird der Endträger zur weiteren Untersuchung an die Qualitätsprüfungsabteilung übergeben.

Montage der Kranbrückenkonstruktion

- Montage des Hauptträgers und der Endträger: Nachdem Sie den Hauptträger und die Endträger montiert und sichergestellt haben, dass die Abmessungen beider Hauptträger den technischen Anforderungen entsprechen, entfernen Sie das überschüssige Material von der Stegplatte. Heben Sie die Endträger an und montieren Sie sie mit den Hauptträgern. Sobald die Abmessungen richtig eingestellt sind, befestigen Sie die Endträger an den Hauptträgern. Heften Sie die Verbindungspunkte zwischen den Endträgern und den Hauptträgern, beginnend mit der oberen Deckplatte, gefolgt von der Schweißnaht zwischen der Hauptträgerstegplatte und der Endträgeranschlussplatte und schließlich der unteren Deckplatte.

- Kettenmontage: Vor der Kettenmontage sind die Sturzwerte nochmals zu kontrollieren.

- Montage und Schweißen von Laufsteg und Trittplatte

- Korrektur und Endkontrolle: Die Brückenkonstruktion muss einer Selbstkontrolle gemäß den technischen Anforderungen unterzogen werden. Wenn Unstimmigkeiten festgestellt werden, müssen Korrekturen und Reparaturen vorgenommen werden. Nach der Genehmigung muss die Konstruktion einer Sonderprüfung durch die Qualitätskontrollabteilung unterzogen werden.

- Montage der Radsätze

- Montage des Kranantriebs

- Montage des Getriebeseitengeländers

- Montage der Trolley-Kabelrinne

- Montage der Fahrerkabinenaufhängung Stahlkanal

- Installation von Kabel- und Leitungskanälen

Montage der Schutzabdeckungen: Die vorgefertigten Schutzabdeckungen sicher montieren.

Herstellung des Trolleys

- Herstellung und Schweißen des Trolleyrahmens

- Inspektion des Trolleyrahmens: Legen Sie den Trolleyrahmen auf eine Plattform, um ihn auf Verdrehungen und Unebenheiten zu prüfen. Korrekturen können mit Flammrichten und Gewichtspressverfahren vorgenommen werden.

- Montage des Fahrwerksantriebs: Überprüfen Sie vor der Montage die Gesamtausrichtung des Fahrwerksrahmens. Montieren Sie die Laufradsätze und das Antriebssystem des Fahrwerks und stellen Sie diese auf die erforderlichen Spezifikationen ein.

- Montage des Katzfahrwerks

Elektrische Montage im Eot-Kran-Herstellungsprozess

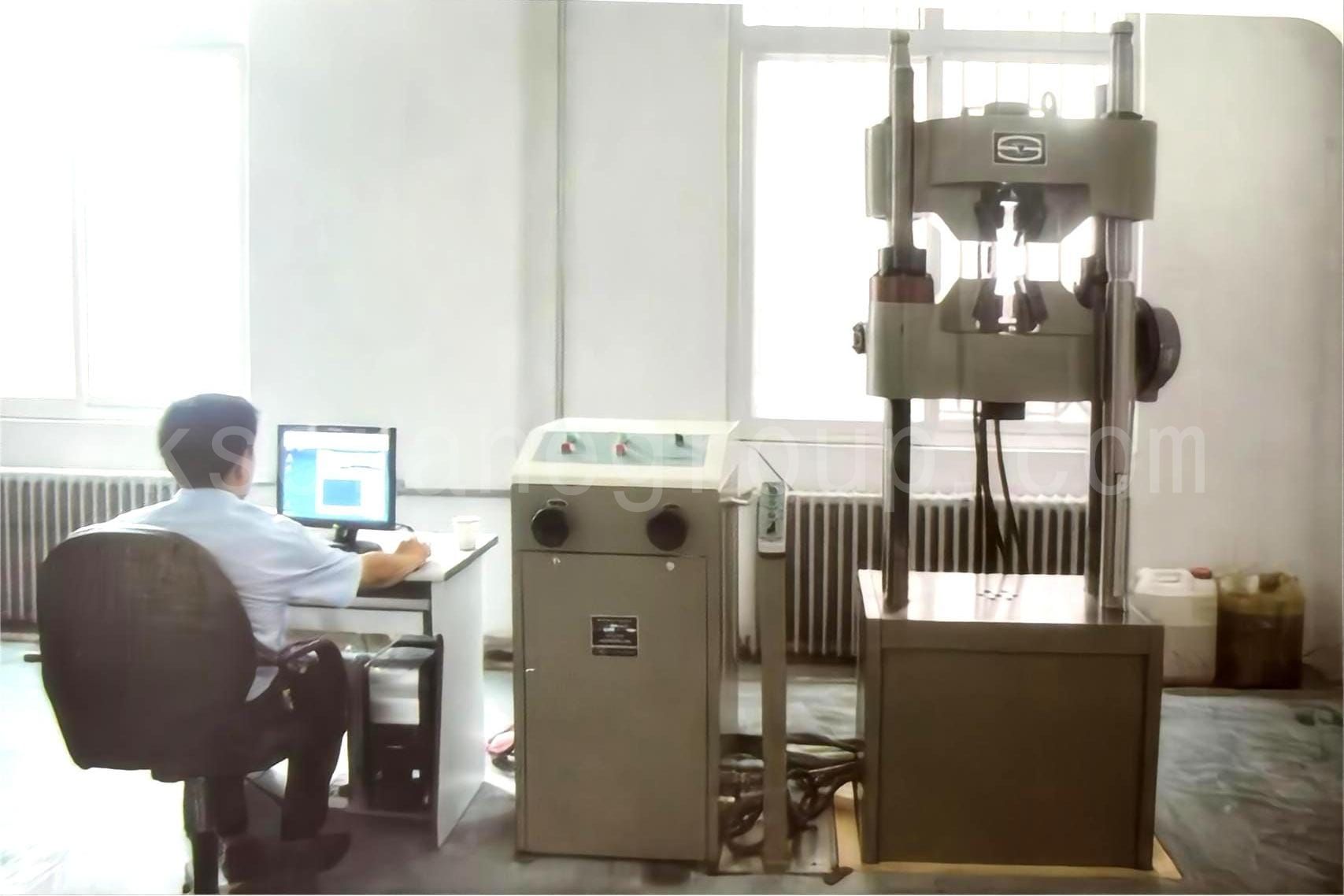

Henan Kuangshan Crane verfügt über mehr als 2.000 Präzisionsverarbeitungs- und Prüfgeräte, die eine unabhängige und qualitativ hochwertige Durchführung von mehr als 20 Prozessen im Kranherstellungsprozess ermöglichen. Unser Unternehmen verfügt über ein umfassendes Qualitätssicherungssystem, strenge Managementprotokolle, starke Produktionskapazitäten und fortschrittliche Prüfmethoden. Seit über zwei Jahrzehnten widmet sich Henan Kuangshan Crane der Herstellung hochwertiger Produkte mit Präzision und Leidenschaft und stellt sicher, dass jeder Benutzer sie mit Vertrauen und Seelenfrieden verwenden kann.

Gefällt Ihnen, was wir tun?Teilen

Schlagworte: Herstellungsprozess von EOT-Kranen